Способ оптимизации процесса бурения горных пород

Иллюстрации

Показать всеРеферат

Изобретение относится к контролю и управлению процессом бурения и предназначено для управления и оптимизации режимов работы буровых станков. Цель изобретения - повышение эффективности процесса бурения скважин путем выбора оптимального технологического режима. Для этого измеряют осевую нагрузку Р на долото, мощность N затрачиваемую на вращение бурового саряда, механическую скорость v бурения и частоту вращения ш бурового инструмента В качестве критерия оптимальности испомьзуется величина v P/N. Процесс бурения считается оптимальным при максимальном значении выбранного критерия, который достигается за счет целенаправленного изменения величин Р и ш Выбранный критерий оптимальное ги можно рассматривать как аналог КПД процесса бурения. СпосоР оптимизации может быть реализован в соответс вующей системе управления процессом бурения как в ручном так и в автоматическом режиме работы последней 1 ил (Л С

COIO3 СО В Е ТС КИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

IsI>s Е 21 В 45/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4695315/03 (22) 23,05.89 (46) 30.04.91. Бал. ¹ 16 (71) Свердловский горный институт им. В.В.Вахрушева (72) Е,В.Калыгин и Г,А Багаутинов (53) 622.23(088.8) (56) Калыгин Е.В. Разработка методов и средств оптимизации технологии алмазного бурения.,вторефер. канд. дис. M., 1989. (54) СПОСО ; ОПТИМИЗАЦИИ ПРОЦЕССА

БУРЕНИЯ ГОРНЫХ ПОРОД (57) Изобретение относится к контролю и управлению процессо л бурения и предназначено для управления и оптимизации режимов работы буровых станков. Цель изобретения — повышение эффективности процесса бурения скважин путем выбора

Изобретение относится к контролю и управлению процессом бурения и предназначено для управления и оптимизации режимов работы буровых станков.

Цель изобретения — повышение эффективности процесса бурения скважины путем выбора оптимального технологического рР жима.

При использовании предла; аемого способа бурения горных пород сокращаются затраты мощности на единицу проходки скважины путем регулирования осевой нагрузки Р нэ долото и его скорости вращения и. В процессе бурени измеряются также

cKopGcTb проходки ч и мощность N, заграчиваемая на вращение бурового снаряда. B качестве критерия оптимальности используется величина ч Р/М, а процесс бурения

„„. Ж„„1645751 А1 оптимального технологического режима.

Для этого измеряют осевую нагрузку P на долото, мощность N, затрачиваемую на вращение бурового саряда, механическую скорость v бурения и частоту вращения и бурового инструмен1а. В качестве критерия оптимальности используется величина

v Р/N. Процесс бурения считается оптимальным при максимальном значении выбранного критерия, который достигается за счет целенаправленно о изменения величин P и o), Выбранный критерий оптимальнос ги можно рассматривать как аналог КПД процесса бурения. Способ оптимизации может быть реализован в соответствующей системе управления процесгом бурения как в ручном. так и в автомати"Рском режиме работы последней. 1 ил. считается оптимальным при максимальном значении выбранного критерия, достигаемом за счет целенаправленного изменения величины P и ш

Поскольку выбранный критерий опти лэльности ложно рассматривать как аналог

КПД процесса бурения, то предлагаемый способ оптимизации нэп рэвлен на повышение эффективности процегса бурения.

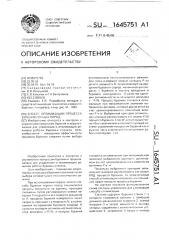

На чертеже показана функциональная схема системы управления для реализации способа оптимизации.

Система содержит буровой станок 1, с которого снимаются сигналы с помощью датчиков механической скорости 2, осевой нагрузки 3 и затрат мощности 4, выходы которых соединены с вычислительным устройством 5, устройство 6 ввода и вывода

1645751

Формула изобретения

Составитель В. Логинов

Редактор А, Лежнина Техред М.Моргентал Корректор Н. Ревская

Заказ 1341 Тираж 366 Подписное

ВНИИПИ Государственного комитета по изобретениям и открыгиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 информации, которое соединено с вычислительным устройством S, выход которого соединен с исполнительными блоками 7 и 8, подключенными выходами к буровому станку.

Система управления работает следующим образом, Ручками 9 и 10 вводят начальные значения осевой нагрузки и частоты вращения в устройство 6. Далее любым методом поиска, например пошаговым, изменяют частоту вращения и осевую нагрузку на долото, Сигналы от бурового станка 1 поступают к датчикам механической скорости 2, осевой нагрузки 3 и затрат мощности 4, а от них— к вычислительному устройству 5, где происходят вычисление КПД и вывод результата на индикатор устройства 6. Режимы бурения изменяют до тех пор, пока не будет найден максимум критерия оптимальности — ч Р/N, причем сигналы в случае необходимости изменения осевой нагрузки или частоты вращения от вычислительного устройства 5 поступают на входы исполнительных блоков 7 и 8. С выходов блоков 7 и

8 подаются сигналы на изменение режимов бурения.

Указанная система управления может работать как в ручном, так и в автоматическом режиме поиска оптимального режима бурения, 5

Способ оптимизации процесса бурения горных пород, включающий измерение осе10 вой нагрузки на долото, измерение частоты вращения долота, измерение механической скорости бурения и изменение осевой нагрузки и частоты вращения долота для достижения зкстремума выбранного критерия

15 оптимальности, отличающийся тем, что, с целью повышения эффективности процесса бурения, дополнительно измеряют мощность, затрачиваемую на вращение бурового снаряда, критерий оптимальности

20 процесса бурения определяют в виде ч Р/N, гдеч —; P— осевая нагрузка на долото; N — мощность, затрачиваемая на вращение долота, а за оптимальный режим бурения принимается

25 такой, при котором выбранный критерий оптимальности процесса бурения достигает максимального значения,