Способ изготовления трубы со спиральным оребрением

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления теплообменных аппаратов большой мощности для тепловой, атомной и др. отраслей промышленности. Цель изобретения - повышение качества соединения ленты с трубой. На ленте перед навивкой осуществляют просечки 3 с образованием между ними технологической перемычки 5. Эта перемычка 5 при дальнейшей навивке и приварке ленты к трубе расплавляемся, не искажая геометрических размеров оребрения и стабилизируя процесс сварки. 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 21 С 37/26, 37/15

ГОСУДАРСТВЕН.ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4688808/27 (22) 12.05.89 (46) 07.05.91. Бюл. hk 17 (71) Подольский машиностроительный завод им. Орджоникидзе и Киевский политехнический институт им. 50-летия Великой

Октябрьской социалистической революции (72) B.Н. Зоз, Г.Н. Ермаков, Е.H. Писменный, В.П. Харин, В.В. Трепутнев и А.А. Кри. вешко (53) 621.774.21(088.8) (56) Авторское свидетельство СССР

М 1463368, кл. В 21 С 37/26, 1987.. Я2 1646638 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ СО

СПИРАЛЬНЫМ ОРЕБРЕНИЕМ (57) Изобретение относится к технологии изготовления теплообменнцх аппаратов большой мощности для тепловой, атомной и др. отраслей промышленности. Цель изобретения — повышение качества соединения ленты с трубой. На ленте перед навивкой осуществляют просечки 3 с образованием между ними технологической перемычки 5.

Эта перемычка 5 при дальнейшей навивке и приварке ленты к трубе расплавляе ся, не искажая геометрических размеров оребрения и стабилизируя процесс сварки, 7 ил.

1646638

15

Изобретение относится к технологии изготовления теплообменных аппаратов большой мощности для тепловой, атомной и других отраслей промышленности, Цель изобретения — повышение качества соединения ленты с трубой.

Поставленная цель достигается тем, что в ленте выполняют с одной стороны просечки, навивают ленту по спирали на вращающуюся и перемещающуюся трубу и приваривают ее просеченной стороной к трубе, выполняют просечки на ленте замкнутого профиля с образованием у основания просечек со стороны привариваемого края ленты технологической перемычки, которую деформируют (расплавляют) при навивке и приварке ленты к трубе.

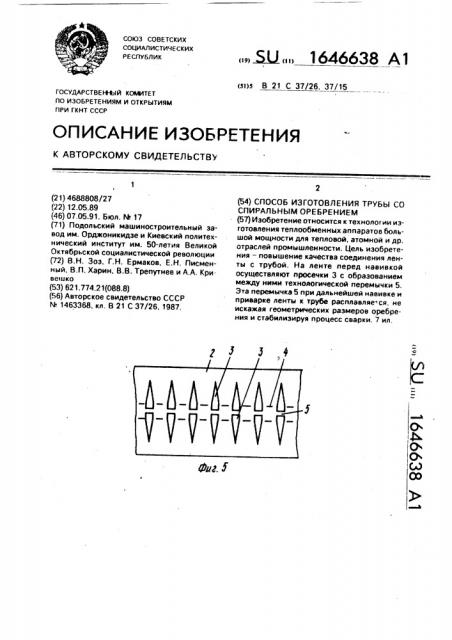

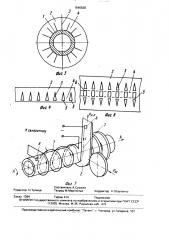

На фиг. 1 представлена труба с ребрами, выполненными спиральной намоткой и приваркой ленты, продольный разрез; на фиг. 2 — то же, с приваркой U-образного желобкового элемента; на фиг. 3 — то же, поперечный разрез; на фиг. 4 — развертка ленты; на фиг. 5 — развертка U-образного элемента оребрения с одной технологической перемычкой; на фиг. 6 — то же, с двумя технологическими перемычками; на фиг, 7— схема осуществления спиральной торцовой навивки и приварки ленты на цилиндрическую трубу, аксонометрия.

Оребренная труба состоит из гладкой трубы 1 и спирального ребра 2 (фиг. 1 — 3).

Ребро 2 может формироваться из ленты (фиг. 1 и 4) или U-образного желобкового элемента (фиг. 2), развертка которого представлена на фиг. 5 Lh 6 (пунктирными линиями показана линия сгиба ленты в Uобразный желобковый элемент). При этом лента 2 имеет (выштамповки) просечки 3 замкнутого профиля, после выполнения которых на ленте 2 образуются участки 4 между просечками 3 и технологическая перемычка

5 под просечками 3 (фиг. 4) или между просечками 3 (фиг. 5). Между просечками 3 может выштамповываться также прямоугольная просечка 6, создающая две технологические перемычки 5 (фиг. 6), отдельно для каждого из двух ребер U-образного желобкового элемента оребрения трубы. На схеме (фиг. 7) поз. 7 обозначен разогревающий индуктор, поз. Я вЂ” токоподводы.

Способ осуществляют следующим образом.

На ленте 2 (фиг. 4-6) просечным автоматом выштамповывают замкнутые треугольные просечки 3. Последние могут выполняться с расположением технологических перемычек 5 только у привариваемой стороны ленты 2 (фиг. 4) или с расположением перемычек 5 по центру ленты 2, между про20

55 тивоположно направленными просечками 3 (фиг, 5), или с расположением между противоположно направленными просечками 3 прямоугольных и;.осечек 6 с образованием между ними двух рядов перемычек 5 (фиг. 6).

Затем ленту 2 сгис:,жт по пунктирным линиям (фиг. 5 и 6) в желобок (фиг. 2). Оребряют гладкую трубу 1 или торцовой спиральной навивкой ленты 2 (фиг. 1 и 4), или навивкой U-образного желобкового элемента (фиг. 2, 5 и 6), например, сваркой токами высокой частоты по схеме (фиг. 7) следующим образом. Вращая и перемещая гладкую трубу 1 по стрелке А и наматывая ленту (U-образный желобковый элемент) 2 просеченной стороной с одновременным пропусканием тока высокой частоты () через проводник 7, скользящие контакты 8 и части неоребренной трубы 1 и ленты 2, расположенные между контактами 8, осуществляют разогрев и сварку трубы 1 и ребра-ленты 2.

При этом ток (i), проходя кратчайшим путем по ленте 2. равномерно разогревает свариваемую кромку ребра, в том числе и перемычки 5 до мягкого состояния. Перемычки 5 в процессе навивки ленты-ребра 2 на трубу

1 деформируются (расплавляются), так как участки 4 на ленте 2, всегда находящиеся в области сжимающихся (внутренних) волокон ребра, сходятся друг с другом в кольцо, вытесняя пространство между торцами клинообразной просечки (фиг. 3).

Если торцы участков 4 (боковые кромки просечек 3) не полностью сошлись при деформации ленты 2 в кольцо, то это, кроме того, интенсифицирует теплоотдачу к ребру

2 в процессе эксплуатации теплообменной трубы 1. Все это позволяет обеспечить качественную сварку при большой высоте ребра

2 без гофрировки его основания.

При этом выполнение ребер 2 в виде желобкового 0-образного элемента (фиг. 2) из согнутых лент (их развертки показаны на фиг. 5 и 6) позволяет в два раза повысить производительность технологического процесса при прочих равных условиях по сравнению с вариантом, показанным на фиг. 1, так как при одной и той же скорости навивки и приварки ребер приваривается сразу два ребра вместо одного.

При развертке (фиг. 5) с одной технологической перемычкой 5. образованной осНо ваниями двух просечек 3, простирающихся в противоположные стороны ленты на два ребра, которые получаются после сгиба ленты по пунктирным линиям, после сварки

U-образного элемента с трубой должен образоваться один сварной шов, общий для двух ребер (ответвлений 0-образного элемента), 1646638

При развертке (фиг. 6) с двумя технологическими перемычками 5 между встречно направленными клинообразными просечками 3 и прямоугольной просечкой 6 между ними после сварки U-образногО элемента с 5 трубой образуются два сварных шва отдельно для каждого из двух ребер (ответвлений)

U-образного элемента (фиг. 2).

Поскольку перемычки 5 с основным металлом ребра создают непрерывный путь 10 для разогревающего (свариваемого) тока высокой частоты i (ïîç, 7, на фиг. 7), то ра-., эгрев металла ребра будет более равномерным, а значит, сварка ребра с трубой более качественной. При этом перемычки 5 не ме- 15 шают схождению боковых кромок просечек

3 между собой, поскольку перемычки 5 вытесняются в горячем (мягком) состоянии.

На одной из промышленных установок проведены опытные работы по приварке 20 ленты к трубе просеченной стороной. Просечка ленты осуществлена по описанной технологии.

Режим сварки при использовании генератора ВЧС 2-160/0,44 (подводимая мощ- 25 ность 110 кВт, скорость сварки 9,5 м/мин. усилие осадки 150 — 200 кгс) идентичен режиму сварки не просеченной ленты.

Для отработки процесса используется труба 42 х б мм стали 20 и просеченная 30 полоса прямоугольного сечения размером

25 х 1,3 мм иэ стали 08 кп.

На полосе указанного размера выполняются просечки треугольной формы, имеющие в основании 4 мм и высоту 12 мм, Сварка по этому режиму и по данной схеме обеспечивает получение стабильных геометрических характеристик оребренной трубы и качественное сварное соединение труба — ребро.

Использование изобретения позволяет повысить качество сварки при уменьшении трудозатрат на изготовление поперечно оребренной трубы, так как при одинаковом коэффициенте оребрения поверхности требуется приварить ленту меньшей длины, но большей высоты, Использование предлагаемого способа позволяет также расширить границы технологических возможностей промышленных установок, Формула изобретения

Способ изготовления трубы со спиральным оребрением, при котором на ленте выполняют просечки, подают ее по касательной к трубе, навивают по спирали на вращающуюся и перемещающуюся трубу и приваривают просечен ной стороной к трубе. отличающийся тем, что, с целью повышения качества соединения ленты с трубой, просечки на ленте выполняют с образованием у их основания технологических перемычек, которые деформируют или расплавляют при последующей навивке и приварке ленты к трубе.

1646638

Составитель А. Суш кин

Техред М.Моргентал

Корректор А.ОСауленко

Редактор Н,Тупица

Заказ 1364 Тираж 414 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул,Гагарина, 101