Способ изготовления конических деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроительной, авиационной и др. отраслях промышленности для изготовления конических деталей из упрочняющихся материалов. Цель изобретения - повышение экономичности процесса и снижение металлоемкости изделий. Вырезают плоскую заготовку и затем обжимают ее на конус . Заготовку устанавливают на оправку и осуществляют ротационное выдавливание. При этом формообразуют конус с углом наклона образующей большим, чем у готовой детали Далее подрезают торцы и осуществляют окончательное формообразование детали обжимом в штампе. При этом прикладывают осевое усилие на торец большего основания конуса. За счет отсутствия после ротационной вытяжки механической обработки по наружным и внутренним поверхностям детали обеспечивается экономичность процесса. 2 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 21 О 41/04, 22/16

ГОСУДАРСТВЕ 1+1ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ .СВИДЕТЕЛЬСТВУ (21) 4688814/27 (22) 12.05,89 (46) 07.05,91. Бюл. М 17 (72) Б.А. Асвобудинов, Г,К. Кальнишевский и В.М. Николаев (53) 621.774,72(088.8) (56) Авторское свидетельство СССР

1Ф 1183248. кл. В 21 О 41/04, 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано в машиностроительной. авиационной и др. отраслях промышленности для изготовления конических деталей из упрочняющихся материалов. Цель изобретения — повышеИзобретение относится к обработке металлов давлением и может быть использовано в машиностроительной, авиационной, химической и других отраслях промышленности для изготовления конических деталей из упрочняющих материалов.

Цель изобретения — повышение экономичности процесса и снижение металлоемкости иэделий.

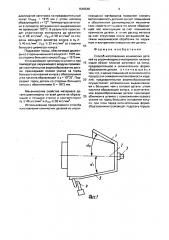

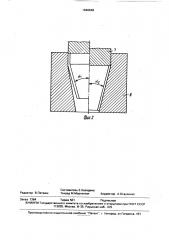

На фиг. 1 показана схема предварительной формовки конуса ротационным выдавливанием; на фиг. 2 — схема окончательного формообразования обжимом в штампе. Способ осуществляют следующим образом.

Вырезают плоскую заготовку. Производят обжим плоской заготовки на конус с углом а . Заготовку 1 устанавливают на оправку 2, поджимают прижимом 3 и осуществляют ротационное выдавливание давильным роликом 4. При этом формообра„„5U „„1646648 А1 ние экономичности процесса и снижение металлоемкости изделий, Вырезают плоскую заготовку и затем обжимают ее на конус. Заготовку устанавливают на оправку и осуществляют ротационное выдавливание.

При этом формообраэуют конус с углом наклона образующей большим, чем у готовой детали. Далее подрезают торцы и осуществляют окончательное формообразование детали обжимом в штампе. При этом прикладывают осевое усилие на торец большего основания конуса. За счет отсутствия после ротационной вытяжки механической обработки по наружным и внутренним поверхностям детали обеспечивается экономичность процесса. 2 ил. зуют конус с углом наклона образующей (а >) большим, чем у готовой детали. Далее подрезают торцы у полученного конуса 5.

Окончательное формообразование детали осуществляют обжимом в штампе 6. Пуансоном 7 прикладывают осевое усилие на торец большего основания конуса.

Пример . Необходимо получить коническую деталь иэ алюминиевого сплава АМГ-6 (предел прочности u8 32 кгс/мм, предел текучести очаг 13 кгс/мм ) с диаметром О = г

=1873 мм. d = 1625 мм, а g = 10 32, толщиной

20 мм с механическими свойствами после упрочнения с ов 46 кгм/мм и (Jpg >+ г 38 кгс/мм .

Изготавливают заготовку под ротационное выдавливание диаметром 0 - 2000 мм, толщиной 30 мм и с углом наклона образующей а = 16 . Производят ротационное вы1646648 давливание заготовки на предварительный конус Очеред. = 1915 мм с углом наклона образующей а 1- -12О. Температура заготовки в процессе ротационного выдавливания не превышает 120 С. В результате происходит упрочнение материала до величин сгв > 46 кгс/мм, сто 2>38 кгс/мм со стороны меньшего диаметра конуса и o >

> 40 кгс/мм, 0р 2 > 32 кгс/мм со стороны

2 2 большого диаметра конуса.

Подрезают торцы, обеспечивая диаметры со стороны меньшего конуса d - 1625 мм, со стороны большего конуса 0 . - 1915 мм.

Устанавливают заготовку в штамп и при . температуре окружающего воздуха производят окончательное формообразование детали, прикладывая осевое усилие на торец большего основания конуса с обеспечением угла наклОна ОбраэуЮщЕй а 2- 10 32. ПОдо I резают торец детали со стороны большего конуса с обеспечением 0 - 1873. мм.

Механические свойства материала детали равномерны по всей длине ее образу-. ющей и толщине стенки и соответствуют

Ов > 46 кгс/мм и 0p2 > 38 кгс/мм .

2 2

Использование предлагаемого способа изготовления конических деталей из упрочняющихся материалов позволяет снизить металлоемкость деталей за счет повышения и обеспечения равномерности механических свойств м-".териала по длине образую5 щей; вес конструкции за счет повышения прочности детали, а также расход металла эа счет отсутствия после ротационной вытяжки механической обработки по наружным и внутренним поверхностям детали.

Формула изобретения

Способ изготовления конических деталей иэ упрочняющихся материалов, включа15 ющий обжим плоской заготовки на конус, предварительное и окончательное формообразование детали, отличающийся тем, что, с целью повышения экономичности процесса и снижения металлоемкости изде20 л ий, и редварител ьное формооб разо вание осуществляют ротационным выдавливанием с большим, чем у готовой детали, углом наклона образующей конуса, а окончательное формообразование детали производят

25 обжимом в штампе с приложением осевого усилия на торец большего основания конуса. при этом перед окончательным формообразованием производят подрезку торцов.

1646648

Составитель Е.Колядима

Техред М, Моргентал Корректор А,Осауленко

Редактор В.Петраш

Заказ 1364 Тираж 501 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб,. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101