Состав для противопригарного покрытия на литейных формах и стержнях

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к покрытиям для литейных форм и стержней из песчано-глинистых, жидкостекольных и холоднотвердеющих смесей,а также изготавливаемых по нагреваемой оснастке . Цель изобретения - повышение прочности к истиранию и термостойкости покрытия. Состав содержит отработанный ферритный катализатор производства синтетического каучука при следующем соотношении компонентов , мас.%: алюмохромфосфатное связующее 26...28; отработанный ферритный катализатор производства синтетического каучука 5...12; вода 22... ...24; огнеупорный наполнитель на основе диоксида кремния - остальное. Содержащиеся в отработанном ферритном катализаторе ИМ-603 оксиды при чаданном их соотношении, учитывая, что при термической обработке катализатора они пассивированы,обеспечивают оптимальные условия отверждения , т.е. получение покрытия с высокой прочностью к истиранию. Кроме того, благодаря определенному соотношению оксидов ферритного катализатора покрытие обладает высокой термостойкостью . 1 табл.

СООЭ СОВЕТО ИХ х

РЕСГ1УБЛИН щ) В 22 С 3/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ГРИ ГНАТ GCCP

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н aampcHWV СвидатВЪСтвм

° ° сФ (21) 4489095/02 (22) 03.10.88 (46) 07.05.91, Бюл. В 17 (71) Харьковский филиал Всесоюзного научно-исследовательского института питейного машиностроения, литейной технологии, автоматизации литейног производства (72) В.И.Иморщук, А.А Лимонова, М.Л.11отыпь и И.С.Сычев (53) 621.744.036 (088.8) (56) Авторское свидетельство СССР

Ф 1207619, кл. i3 22 С 3/00, 1986.

Авторское свидетельство СССР

В 764244, кл. В 22 С 3/00, 1979. (54) СОСТАВ ДЛЯ ПРОТИВОПРИГАРНОГО

ПОКРЫТИЯ НА ЛИТЕЙНЫХ ФОРМАХ И СТЕРЖНЯХ (57) Изобретение относится к литейному производству, в частности к покрытиям для литейных форм и стержней из песчано-глинистых, жидкостекольиых и холоднотвердеющих смесей,а также изготавливаемых по нагреваемой осИзобретение относится к литейному производству, в частности к покрытиям для литейных форм и стержней иэ песчано-глинистых, жидкостекольных и холодиотвердеющих смесей, а также изготавливаемых по нагреваемой оснастке.

Цель изобретения — улучшение качества покрытия эа счет повышения прочности к истиранию и термостойкости покрытия.

Отработанный ферритный катализатор ИМ-603 производства синтетичес,SU„„4 63 А1 нас тке. Цель изобретения — повышение прочности к истиранию и термостойкости покрытия. Состав содержит отработанный ферритный катализатор производства синтетического каучука при следующем соотношении компонентов, мас.7: алюмохромфосфатное связующее 26...28; отработанный ферритный катализатор производства синтетического каучука 5...12; вода 22... ...24; огнеупорный наполнитель íà основе диоксида кремния — остальное.

Содержациеся в отработанном ферритном катализаторе HM-603 оксиды при заданном их соотношении, учитывая, что при термической обработке катализатора они пассивированы,обеспечивают оптимальные условия отверждения, т.е. получение покрытия с высо— кой прочностью к истиранию. Кроме того, благодаря определенному соотношению оксидов ферритного катализатора покрытие обладает высокой термостойкостью. 1 табл.

©Ъ

©) кого каучука имеет следующий химичес- вд кий состав, мас.Ж:

Fe<0> 70,0...72,3

ZnO 14,1...1518

Mg0 6,9...8,5 и 5

5у Ое ° ° 6) 5 . В ьлагодаря тому, что отработанный катализатор ИМ-603 подвергается термической обработке, содержащиеся в нем окислы пассивированы.

Выбор оптимального количества отработанного ферритного катализатора

ИМ-603 обусловлен тем, что при мень1646663 шем содержании снижается вязкость состав а, ув еличив ае тс я р ас тек аемос ть, а при большем увеличивается вязкость состава, снижается прочность на истирание покрытия.

Пример. Для приготовления состава в смеситель вводят воду и алюмохромфосфатное связующее и перемешивают в течение 2...3 мин. ?атем вводят отработанный ферритный катализатор ИМ-603 производства синтетического каучука и огнеупорный наполнитель. Компоненты перемешивают в течение 20 мин до получения однородного состава. Приготовленный состав используют для окраски форм и стержней.

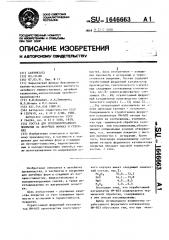

Составы и нормы качества покрытия приведены в таблице.

Состав наносят на формы и стержни известнь1ми способами. После нанесения покрытия на формы и стержни их сушат по существующей технологии.

Благодаря тому, что покрытие обладает лучшей термостойкостью и прочностью к истиранию, реализация изобретения позволит получить качественные отливки без брака по эасору.

2 5-28 связующее

Отработанный ферритный катализатор производства синтетического каучука

Вода

Огнеупорный наполнитель

5-)2

22-24

Формула изобретения на основе

Состав для противс1пригарного покрытия на литейных формах и стержнях, диоксида кремния

Остальное

Содерквнне компонентов, ыас.Z, в составе

Л

Компоненты и покавателн

2 t 3 (5 г7

27 г7

27 27 27 21 26 28 27

8,5 гз

41,5

8,5

34 5

8,5

22

42,5

8,5

24

40,5

8,5 8 5 гз

40,$ 47,5

8,5 85

23 гз

47,5 42,5

5 8,5 12

23 23 23

45 41 5 38

16 г1 20

97 96

9 9

l9 45

96 100

42 21

98 96

18 20 26

96 96 97

7 9 9,$

Ровный слой

91

8,5

8,5

8,5

8 8,5

Тренин нет

Наплывы Ровный

Ровный слой

Нашмвы

Ровный слой слой

Хопчеданные огарки

Водвва1 раствор алюыокронйосуа тного связунафего

Алиыокронуосф атное свявуниее

Отработшапб1 берритный каталнватор

НП-603 производства синтетического каучука

Вода

Варвалпит

Условнав вявкость по ВЭ-4, с

Седиыентапнонная устойчивость, В

Паочность к нстнраиаее, кг/юев

Терностойкость прн 1000вС

Хроника способность включающий огнеупорный наполнитель на основе диоксида кремния, алюмохромфосфатное связующее и воду, о т л и ч а ю ш н и с я тем, что, с целью улучшения качества покрытия эа счет повышения прочности покрытия к истиранию и термостойкости,он дополнительно содержит отработанный ферритный катализа1эр производства синтетического каучука, содержащего мас.X:

Оксиды железа 70,0-72,3

Оксиды цинка 14,1-15,8

Окснд магния 6,9-8,5

Фосфорный ангидрид 5,0-6,5 при следующем соотношении компонентов покрытия, мас.X:

Алюмохромфосфатное