Способ чистовой обработки зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов резанием, а именно к отделочной обработке зубчатых колес. Цель изобретения - повышение точности обработки за счет изменения направления вектора усилия резания в период выхода инструмента. Тарельчатые инструменты 1, образующие нулевую инструментальную рейку, устанавливают на скрещивающихся осях с обрабатываемым колесом 2 Инструменту сообщают вращение (Do обрабатываемому колесу - продольное перемещение 5Пр вдоль своей оси и качательное движение обката So Режущие кромки инструмента расположены на концентричных окружностях , половина разности которых составляет 0,5...3,5 глубины резания. Обрабатываемое колесо устанавливают основной окружностью касательно к режущей кромке, расположенной на окружности меньшего диаметра. Т. о. резание выполняется периферией круга, т е при наибольшей жесткости инструмента 1 ил ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

isiis В 23 F 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4652134/08 (22) 1,7.02.89 (46) 07.05,91, Бюл. М 17 (71) Институт сверхтвердых материалов

АН УССР (72) М.Г. Сторчак, В.Г. Твеоской, Л.Л. Мишнаевский, П,В,Захаренко, В.К.Ермолаев и Н.Т; Трушакин (53) 621.924.6:621. 833,15 (088.8) (56) Авторское свидетельство СССР

М 1000184. кл. В 23 F 5/08, 1981. (54) СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к обработке металлов резанием, а именно к отделочной обработке зубчатых колес. Цель изобретения — повышение точности обработки за счет изменения направления вектора уси„„Я2„„1646723 А1 лия резания в период выхода инструмента.

Тарельчатые инструменты 1, образующие нулевую инструментальную рейку, устанавливают на скрещивающихся осях с обрабатываемым колесом 2. Инструменту сообщают вращение е, обрабатываемому колесу — продольное перемещение 5лР вдоль своей оси и качательное движение обката So, Режущие кромки инструмента расположены на концентричных окружностях, половина разности которых составляет 0,5...3,5 глубины резания.

Обрабатываемое колесо устанавливают основной окружностью касательно к режущей кромке, расположенной на окружности меньшего диаметра. Т. о. резание выполняется периферией круга, т. е. при наибольшей жесткости инструмента. 1 ил.

1646723

Формула изобретения

Способ чистовой обработки зубчатых колес в условиях обката с периодическим делением двумя инструментами тарельчатой формы. режущие кромки которых образуют нулевой профиль инструментальной рейки, и подачей инструментов в направлении дна обрабатываемой впадины, о т л ич а ю шийся тем, что. с целью повышения точности обработки за счет изменения направления вектора усилия резания в период выхода инструмента, используют инструменты. режущие кромки которых расположены на концентричных окружностях, половина разности диаметров которых составляет 0,5...3,5 глубины резания, при этом обрабатываемое колесо устанавливают основной окружностью касательно к режущей кромке, расположенной на окружности меньшего диаметра.

Составитель И,Кузнецова

Редактор С.Кулакова Техред М.Моргентал Корректор О.Кравцова

Заказ 1641 Тираж 428 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Изобретение относится к обработке металлов резанием, в частности к отделочной обработке зубчатых колес.

Цель изобретения — повышение точности обработки за счет изменения направления вектора усилия резания в период выхода инструмента.

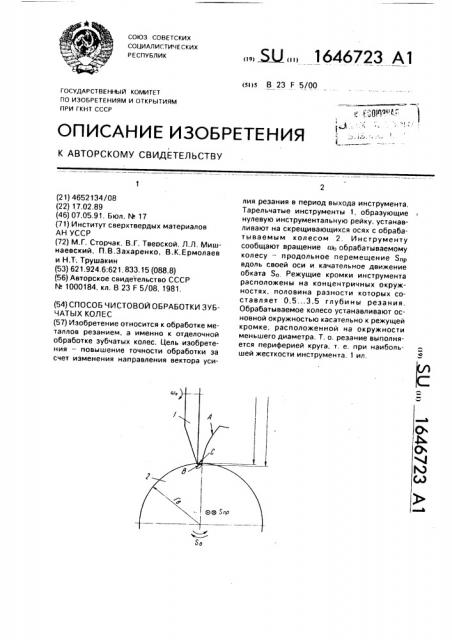

На фиг. 1 изображена схема относительного расположения инструмента и обрабатываемого зубчатого колеса, Тарельчатые инструменты 1, например шлифовальные круги, образующие нулевую инструментальную рейку (на чертеже показан только один круг), располагают на скрещивающихся осях с обрабатываемым колесом 2. Инструменту 1 сообщают вращение в,, а обрабатываемому колесу 2 продольное перемещение $лр вдоль своей оси и качательное движение обката Зо. Инструмент устанавливают с воэможностью перемещения в направлении дна впадины зуба обрабатываемого колеса.

Инструмент 1 имеет по меньшей мере две режущие кромки В и С, расположенные на концентрических окружностях с диаметрами d и d2. половина разности которых составляет 0,5...3,5 глубины резания. Одна из режущих кромок — кромка С устанавливается касательно к основной окружности (радиуса rb) обрабатываемого колеса. При сообщении инструменту и обрабатываемому колесу указанных движений профиль А зуба колеса перемещается относительно режущих кромок В и С инструмента. Во время перемещения от ножки к головке зуба колеса резание осуществляется кромкой С, а во время перемещения от головки к ножке— кромкой В. И в том и другом случае резание выполняется периферией круга, т. е. при наибольшей жесткости инструмента., Конкретная реализация данного способа была осуществлена при обработке прямозубых зубчатых колес модулем 6 мм, числом зубьев 32, шириной зубчатого венца

40 мм иэ стали 25 ХГТ, твердостью обрабатываемых поверхностей HRC58...63, В качестве инструмента использовались тарельчатые инструменты диаметром 220 мм с характеристикой рабочего слоя КР

125/100 100. Обработка осуществлялась на

30 станке 5А851 при скорости резания 24 м/с, продольной подаче 300 мм/мин, подаче обката 0,40 мм/обк, глубине резания 0,1 мм.

Смещение режущих кромок одна относительно другой составляет 0,05 мм; 0,1; 0,2;

0,35 и 0,45 мм.

Для сравнения с предлагаемым техническим решением производилась обработка по способу, принятому за прототип, при тех же режимах резания. В качестве инструмента в данном случае использовались тарельчатые круги с шириной рабочего слоя 3 мм, что обеспечивало работу периферии и торца инструмента попеременно, в зависимости от направления относительно перемещения инструмента и зуба колеса (от ножки к головке или наоборот).

Предложенный диапазон смещения режущих кромок (0,5...3,5) глубины резания позволяет снизить величину циклических погрешностей обрабатываемых зубчатых колес.

Таким образом, данное техническое решение обеспечивает наивысшую жесткость инструмента и одинаковые условия резания при относительном перемещении от ножки к головке зуба колеса и от головки к ножке, что в свою очередь обеспечивает повышение точности обрабатываемых колес.