Устройство для автоматического направления электрода по стыку

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, а именно к устройствам для автоматического направления электрода по стыку, применяемым для автоматической сварки плавящимся электродом с подачей дополнительной присадочной проволоки, и может быть использовано в различных отраслях машиностроения в составе поточных линий, трубосварочных станов и т.д. Цель изобретения - повышение качества шва путем увеличения быстродействия и надежности работы устройства. В исходном положении вес сварочных головок 7 и 8 с рамкой 9, штоком 20 и поршнем уравновешивается столбом жидкости высотой h в сосуде 15. С помощью механизма 2 выпускают присадочную проволоку до упора ее в дно разделки 35. Под действием силы упругости проволоки рамка 9 с головками 7 и 8 поднимается . При этом высота h столба жидкости уменьшается в соответствии с новым балансом сил, обеспечивающим рабочий вылет электродной проволоки головки 7. При изменении рабочего вылета в процессе сварки под действием силы упругости присадочной проволоки происходит перемещение рамки 9 соответственно вверх или вниз. 1 з.п,ф-лы, 3 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!>s В 23 К 9/24

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4691125/27 (22) 18.05,89 (46) 07,05.91. Бюл. М 17 (72) В.М.Овчинников и Н.В.Овчинникова (53) 621.781.75.037(088,8) (56) Авторское свидетельство СССР

ЬЬ 1274874, кл. В 23 К 9/10, 1985.

Авторское свидетельство СССР

М 747644, кл. В 23 K 9/10, 1976, (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАПРАВЛЕНИЯ ЭЛЕКТРОДА flO СТЫКУ (57) изобретение относится к сварке, а именно к устройствам для автоматического направления электрода по стыку, применяемым для автоматической сварки плавящимся электродом с подачей дополнительной присадочной проволоки. и может быть испольэовано в раэличных отраслях машиностроения в составе поточных

Я2 1646741 А1 линий, трубосварочных станов и т.д. Цель иэобретения — повышение качества шва путем увеличения быстродействия и надежности работы устройства. В исходном положении вес сварочных головок 7 и 8 с рамкой 9, штоком 20 и поршнем уравновешивается столбом жидкости высотой h в сосуде 15, С помощью механизма 2 выпускают присадочную проволоку до упора ее в дно разделки 35. Под действием силы упругости проволоки рамка 9 с головками 7 и 8 поднимается. При этом высота h столба жидкости уменьшается в соответствии с новым балансом сил, обеспечивающим рабочий вылет электродной проволоки головки 7. При изменении рабочего вылета в процессе сварки под действием силы упругости присадочной проволоки происходит перемещение рамки 9 соответственно вверх или вниэ. 1 э,п,ф-лы, 3 ил.

1646741

Изобретение относится к области сварки, а именно к конструкции устройств для автоматического направления электрода по стыку, применяемых в установках для автоматической сварки плавящимся электродом с подачей дополнительной присадочной проволоки. и может быть использовано в различных отраслях машиностроения в составе поточных линий, трубосварочных станов и т.п, Цель изобретения — повышение качества путем увеличения быстродействия и надежности работы устройства.

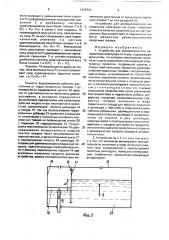

На фиг.1 представлено устройство для автоматического направления электрода по стыку, общий вид; на фиг.2 — схема работы механизма уравновешивания сварочных головок при уменьшении рабочего давления; на фиг.3 — то же, при увеличении рабочего давления.

Устройство для автоматического направления электрода по стыку состоит из кронштейна 1, на котором смонтирован гюдающий механизм 2 для подачи присадочной электродной проволоки 3 и сварочной электродной проволоки 4 через шланги 5 и

6 к сварочным головкам 7 и 8, жестко закрепленным между собой посредством рамк 1 9, механизма 10 уравновешивания сварочных головок 7 и 8, выполненного в виде сообщающихся между собой с помощью выполненных в перегородке 11 отверстий 12 и 13 цилиндра 14 и сосуда 15 с жидкостью, например техническим маслом, закрепленным íà flosopoTHoA консоли 16, связанной с кареткой 17, которая установлеча на кронштейне 1 с возможностью вертикального перемещения по направляющим 18, Цилиндр 14 включает поршень 19, связанный с исполнительным штоком 20. установленным на подшипнике

2 и имеющим воэможность осевого поворота относительно поршня 19. Конец штока

20 закреплен на рамке 9. Подпоршнвввя полость 22 цилиндра 14 ограничена двумя соос н ыми гофрированными гибкими рубашками 23, выполненными иэ мягкой резины и закрепленными на поршне 19 и дне цилиндра 14. Цилиндр 14 и сосуд 15 смонтированы на поворотной консоли 16, установленной на каретке 17 кронштейна 1.

Поршневая 22 и надпоршневая 24 полости цилиндра 14 и внутренняя полость 25 сосуда 15 сообщаются между собой через отверстия 12 и 13, при этом объем подпоршневой полости 22 значительно меньше, чем объем внутренней полости 25. В крышке цилиндра

14 выполнено отверстие 26, через которое надпоршневая полость 24 цилиндра 14 с помощью реэинотканевого рукава 27 и ре5

30

55 гулировочно-запорного вентиля 28 соединена с источником сжатого воздуха (не показан).

В крышке сосуда 15 выполнено отверстие, закрытое пробкой 29, предназначенное для заливки рабочей жидкости, например технического масла, во внутреннюю олость сосуда 15. Для перемещения каретки 17 предусмотрен винт 30 с маховичком 31. Стойка 32 с зажимами 33 предназначена для поддержания шлангов 5 и 6.

Устройство преднаэначно для сварки деталей 34 с разделкой 35

Устройство работает следующим образом, Перед началом работы внутрь сосуда 15 через пробку 29 наливают рабочую жидкость (техническое масло). Через отверстие

12 масло проходит в пространство между гофрированными рубашками 23 в подпоршневой полости 22 цилиндра 14, так как объем полости 25 сосуда 15 значительно превышает объем подпоршнввой полости

22 цилиндра 14. Поршень 19 поднимается, увлекая за собой рамку 9, и под действием веса столба жидкости h (фиг.2) происходит уравновешивание блока сварочных головок

7 и 8 с рамкой 9, штоком 20, поршнем 19 и шлангами 5 и б, т.е, Р1-Р2 (где Р1 — ввс столба жидкости в сосуде 15 высотой h> и

Pz-вес блока головок 7 и 8 с сопутствующими элементами). Затем подают присадочную проволоку 3 и выпускают ее на 30-40 мм иэ мундштука головки 8. С пемснцью маховичка 31 опускают консоль 16 до тех пор, пока присадочная проволока 3, изогнутая под действием веса блока головок 2 и 8. ке расположится вдоль оси разделки 35, а расстояние от торца мундштука головки 7 до вершины разделки 35 детали 34 устанавливается равным рабочему вылету электродной проволоки. При этом ввс блока головок

7 и 8 частично уравновешивается силой упругости Рз деформированной присадочной проволоки 3 (фиг.3), поршень 19 приподнимается вверх, а высота столба жидкости h> уменьшается на величину, занимаемую обьвмом жидкости, ввс которой равен величине силы упругости деформированной ирисадочной проволоки 3. а именно Рг- Рз+Р2, где Р2 < Р2; h> < h: Р1-Р1-Рз.

8 процессе сварки детали 34 присадочная проволока 3 располагается вдоль разделки 35, ориентируя поворотную относительно кронштейна 1 консоль 16 и поворотную относительно консоли 16 рамку

9, вдоль свариваемого шва и поддерживая постоянным рабочее расстояние от торца мундштука головки 7 до поверхности свариваемой детали 34. Увеличение этого рассто1646741

Фиг. 2 яния приводит к уменьшению силы упругости Рз деформированной присадочной проволоки 3 и дисбалансу системы уравновешивания веса блока головок 7 и 8 (Рг > Рз+ Р1), в связи с чем поршень 19 перемещается вниз до тех пор, пока величина силы Рз не восстанавливает свое первоначальное значение, т.е. система уравновешивания веса блока головок 7 и 8 балансируется: Рг Рз+ P> . Уменьшение этого расстояния приводит к увеличению силы упругости Рз деформированной присадочной проволоки 3 и соответствующему дисбалансу системы уравновешивания веса блока головок 7 и 8 (Р < Рз+ Р1).

Поршень 19 перемещается вверх до тех пор, пока величина силы Рз не восстанавливает свое первоначально заданное значе/ ние, т.е. Рз=Рэ+ Pi .

Точность выдерживания рабочего расстояния от торца мундштука головки 7 до поверкности свариваемой детали 34 зависит от чувствительности механизма уравновешивания, в основном определяется физическими параметрами или свойствами рабочей жидкости (ее плотностью и вязкостью), заполняющей полости цилиндра 14 и сосуда 15, так как использование гофрированных рубашек 23 позволяет отказаться от уплотнений и полностью исключить влияние сил трения на перемещение штока 20 с поршнем 19 гидроцилиндра 14, Регулировка чувствительности механизма 10 уравновешивания осуществляется подачей сжатого воздуха через регулировочно-запорный вентиль и резинотканевый рукав 27 в надпоршневую полость 24 цилиндра 14, создающий демпфирующую воздушную подушку, препятствующую самопроизвольному и резкому перемещению поршня 19 при внезапных изменении скорости движения устройства, резких толчков или быстрых изменениях расстояния от мундштука сварочной головки 7 до оси разделки 35.

Устройство для автоматического на5 правления электрода по стыку позволяет повысить качество сварного шва за счет увеличения быстродействия и надежности работы механизма уравновешивания сварочных головок.

Формула изобретения

1. Устройство для автоматического направления электрода по стыку, содержащее кронштейн, на котором смонтирован меха15 низм подачи сварочной и присадочной электродных проволок. подвижную каретку с поворотной консолью, механизм уравновешивания сварочных головок с исполнительным штОком, установленный на поворотной

20 консоли, сварочные головки, закрепленные на исполнительном штоке с помощью рамки, и механизм регулировки чувствительности, о т л ич а ю щ е е с я тем, что, с целью повышения качества шва путем увеличения

25 быстродействия и надежности работы устройства, механизм уравновешивания сварочных головок выполнен в виде герметичного сосуда для рабочей жидкости и цилиндра с поршнем и гофрированными

30 гибкими рубашками, размещенными в подпоршневой полости цилиндра и закрепленными на поршне и дне цилиндра, надпоршневая и подпоршневая полости соединены с сосудом для рабочей жидкости, 35 исполнительный шток закреплен на поршне с возможностью осевого поворота относительно него.

2. Устройство по п,1, о т л и ч а ю щ е ос я тем, что механизм регулировки чувстви40 тельности выполнен в виде источника сжатого газа, соединенного с надпоршневой полостью цилиндра с помощью коммуникаций, снабженных запорно-регулирующей аппаратурой.

1646741

Составитель Л.Назарова

Редактор Н.Бобкова Техред М.Моргентал Корректор М.Максимишинец

Заказ 1367 Тираж 531 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101