Способ очистки газов от пыли

Иллюстрации

Показать всеРеферат

Изобретение относится к способам очистки газов от частиц пыли и может быть использовано при очистке газов аглодоменных, сталеплавильных, ферросплавных и других цехов металлургического производства . Целью изобретения является повышение степени очистки. Способ очистки газов от пыли включает их пропуск через слой жидкости и решетки. Новым в способе является то. что газы пропускают через слой жидкости, разделенный решетками, отношение диаметра отверстий которых к расстоянию между решетками равно 0,005 - 0,313, при этом на слой жидкости с решетками накладывают виброускорения 90 - 140 м/с при частоте колебаний 250 - 450 с 1. Пузырьки газа дробят до размера 2 мм решетками. 5 ил., 1 табл. &

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е СКИХ

РЕСПУБЛИК (st)s В 01 0 47/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР! Г". (тО ß36Ì

РзИч Я- :ЫьМ И1г1 ! ! .;Ь вБЛИОТЕКЛ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4647273/26 (22) 06.02.89 (46) 15.05.91. Бюл. %18 (71) Днепропетровский металлургический институт (72) А.Д.Учитель, В.П.Лялюк, В.Г.Григорьева, В.И.Засельский и Ж.П.Романченко (53) 621.928.97 (088.8) (56) Авторское свидетельство СССР

М 1368008, кл, В 01 0 47/14, 1986.

Авторское свидетельство СССР

l4 1565497, кл. В 01 О 47/02, 1986. (54) СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ (57) Изобретение относится к способам очистки газов от частиц пыли и может быть

Изобретение относится к способу очистки газов от частиц пыли и может быть использовано при очистке газов аглодоменных, сталеплавильных, ферросплавных и других цехов металлургического производ, ства.

Целью изобретения является повышение степени очистки.

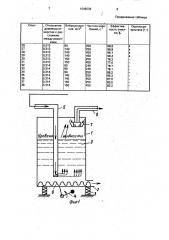

На фиг.1 изображена схема установки, реализующей предлагаемый способ; на фиг.2 — график зависимости диаметра пузырьков пылевоздушной смеси от диаметра . отверстия в решетке при различном расходе воздуха; на фиг. 3-график зависимости времени, через которое при заданной концентрации происходит слияние (укрупнение) пузырьков с начальным диаметром 1,8 — 2 мм, от концентрации; на фиг.4- зависимость размеров улавливаемых частиц от размеров пузырьков; на фиг.5 — зависимость размеров пузырьков,от ускорений вибрации ванны при различной частоте.

„„ ЯÄÄ 1648538 А1 использовано при очистке газов аглодоменных, сталеплавильных, ферросплавных.и других цехов металлургического производства. Целью изобретения является повышение степени очистки. Способ очистки газов от пыли включает их пропуск через слой жидкости и решетки. Новым в способе является то, что газы пропускают через слой жидкости, разделенный решетками, OTKQ" шение диаметра отверстий которых к расстоянию между решетками равно 0,005—

0,313, при этом на.слой жидкости с решетками накладывают виброускорения 90 — 140 м/с

2 при частоте колебаний 250 — 450 с . Пузырьки

-1 газа дробятдо размера 2мм решетками. 5.ил„

1 табл.

Установка содержит ванну 1 с налитой в нее жидкостью, установленную на виброплощадке 2 с пружинами 3, колебания которой возбуждаются вибратором 4. Ванна 1 снабжена патрубком 5 ввода пылегазовой СЬ смеси, конец которого погружен в жидкость фь и выполнен в виде. например, решетчатой (, ф насадки, Патрубок 6 вывода очищенного га- (Я за установлен в крышке ванны и снабжен р устройством, предупремдающим бризго- ячтч унес, например зонтом у. 8 днище евнин имеется инея 8 дпя floe To÷íîãî вывода из ванны пульпы, насыщенной осевшими частицами.

Способ реализуется следующим образом.

Вибратор 4 генерирует вертикальные колебания ванны 1, передаваемые в слой жидкости. При включении газодутьевого средства в верхней части ванны 1 под ев крышкой образуется разрежение. тЗа счет этого через патрубок 5 происходит всасы1648538 вание в ванну пылегазовой смеси. Пылегазовая смесь дробится решетками. 9 на отдельные пузырьки размером до 2 мм, которые за счет вибрации жидкости с заданными параметрами додрабливаются до размеров менее 0,5 мм, которые схлопываются под воздействием тех же вибраций, принудительно смачивая находящиеся в их полости частицы пыли, Смоченные частицы пыли агрегатируют, образуя агломераты, осаждающиеся на дно ванны, и выводятся из ванны шнеком 8. Очищенный газ через патрубок 6 всасывается газодутьерым средством и через него выводится в атмосферу.

При изменении диаметра отверстия от

0 до 0,8 мм размеры пузырьков не изменяютсч и равны 1,8 — 2,0 мм при различных расходах воздуха через отверстие (фиг.2). С увеличением диаметра отверстия при больших расходах воздуха(до 10 м /с) размеры пузырьков резко увеличиваются, а при низких расходах воздуха (до 10 м /с) размеры пузырьков не зависят от размера отверстия до его диаметра 2,5 мм, а затем начинают расти. Полученные результаты приемлемы

O для расчета промышленных агрегатов, так как указанные расходы через единичное отверстие легко пересчитываются в величину расхода через перфорированную решетку и обеспечивают достоверность результатов при производительности аппаратов 60—

6000 м / мин (10 — 10" м /с через одно отверстие). Таким образом, в зависимости от расхода минимальные размеры пузырьков можно получить при диаметре отверстия 0,8 — 2,5 мм. Скорость всплывания пузырьков такого размера составляет 0,4—

0,5 м/с.

Обозначим Сп=(ХЧлуз )/V g, где

Z Vpyg суммарный объем пузырьков в объеме жидкости Ч g, м . з

Зависимость времени, через которое при заданной концентрации С происходит слияние (укрупнение) пузырьков с начальным диаметром 1,8 — 2 мм, от концентрации

Си показана на фиг.3.

В реальных промышленных установках для жидкой пылеочистки концентрация находится в пределах Сл=0,04 — 0,08, следовательно, время, через которое возможно . слияние и интеграция пузырьков, составляет 0,02 — 0,3 с. Искл ючить слияние пузырьков можно. путем установки последовательного ряда перфорированных решеток на расстоянии, не превышающем h= Ч т друг от друга.

Таким образом, расстояния между решетками составляют h(0,4 — 0,5) (0,02 — 0,3)=0,008 — 0,15=8 — 150 мм. Чем выше удельная производительность аппарата по объему очи5

10 щаемой пылегазовой смеси, тем, следова тельно, выше Сл и меньшее значение h должно приниматься.

Таким образом, оптимальными являются отверстия в решетках диаметром 0,8—

2,5 мм, а расстояние между решетками 8—

150 мм. Отношение диаметра отверстий в решетках к расстоянию между ними находится в интервале 0,005 — 0,313, что и рекомендуется.

Количество решеток и высота жидкости в ванне — взаимосвязанные величины и выбираются исходя из концентрации твердого в пылегазовом потоке. Чем выше эта концентрация, тем больше уровень воды и количество решеток. При выборе гаэодутьевого устройства его напорная характеристика должна учитывать и дополнительное сопротивление устройства очистки.

20 Установлено, что при концентрации до

35000 мг/м количество решеток не превышает четырех. При таком принципе установки решеток, если слияние пузырьков и произойдет, то интегрированный (укрупнен25 ный) пузырь тут же раздробится вышестоящей решеткой.

Зависимость. величины размеров улавливаемых частиц от размеров пузырьков по казана на фиг.4.

30 Таким образом, при диаметре пузырьков 1,8 — 2 мм не удается уловить частицы, размер которых ниже 2 мкм, а для того, чтобы уловить все (100 Р частиц 1 мкм) частицы пыли, необходимо иметь пузырек раз35 мером менее 0,5 мм.

Дальнейшее снижение размера гарантированно улавливаемых частиц возможно при дроблении пузырьков предельного в статике размера (1,8 — 2 мм) на более мелкие

40 за счет вибрации ванны.

Зависимости размеров пузырьков о параметров вибраций показаны на фиг.5.

Максимальное дробление пузырьков до размера 0,5 мм возможно при ускорениях вибрации А аР, равных 90 — 140 м/с . При этом частота вибраций ванны должна быть

250 — 450 с . Установлено, что при частоте вибраций ванны с жидкостью менее 250 с

-1 и ускорениях более 140 м/с происходит г

50 образование в жидкости s районе донной части емкости воздушных агломератов (свищей), представляющих собой трубчатоподобиые воздушные образования, с большой скоростью поднимающиеся на поверхность

55 жидкости, уносящие при этом частицы пы- ли и снижающие эффективность очистки.

При увеличении частоты вибрации от 300 до

450 с кратность дробления пузырька падает, т,е, размеры его уменьшаются незначи1648538 тельно, а при частоте более 450 с сниже-1 ние размеров пузырька прекращается, так как мощность генератора колебаний (вибровоэбудителя) пропорциональна mâ, то работа установки с частотой, превышающей

450 с 1, нецелесообразна, Использование частоты 300 — 450 с целесообразно только в тех случаях, когда твердая фаза пылегаэовой смеси содержит значительное количество частиц менее 0,5 мкм. Например, при содержании фракции более 30;4 повышение частоты с 300 до450с позволяет повысить эффективность улавливания с 98.9 до

99,7 . Уровень жидкости в ванне составляет 0,6 — 0,7 высоты ванны. . Пример. В ванну 1 установки для очистки газов залили воду и подали по патрубку 5 пылевоздушный поток с содержанием твердого 35000 мг!мэ (запыленность в отходящих потоках агломерации машин), с производительностью 2000.0 м /мин (3,3 х 10 м/с через одно отверстие). В ванне 1 установлены четыре решетки 9 с отверстиями 1,0мм на расстоянии 10 мм

: одна от другой, т.е. отношение диаметра отверстия к расстоянию между решетками равно 0,1. При этом на слой жидкости с решетками 9 накладывают при помощи вибратора 4 виброускорение 112 м/с при их частоте 250 с . Уловленные частицы пыли

-1. (шлам) отводят иэ ванны 1 при помощи шнека 8. Эффективность очистки составила

5 98,4ф,. При изменении параметров способа в указанных пределах изменяется степень очистки газов от пыли, о чем свидетельствуют данные таблицы (приведены выборочные результаты).

10 Отверстия в решетках 9 не забиваются из-за высоких параметров работы вибратора. В связи с отводом шлама и частично жидкости осуществляется непрерывная подпитка ванны 1 жидкостью.

15 Использование изобретения позволит повысить степень очистки газов от пыли.

Формула изобретения

Способ очистки газов от пыли, включа20 ющий подачу пылегаэовой смеси через слой жидкости, приведенный в вибрирующее состояние, о т л и ч а ю щ и и с s тем, что, с целью повышения стержени очистки, пузырьки.газа в слое жидкости дробят решетками

25 до размера не более 2 мм, а вибрацию слоя жидкости осуществляют с виброускарением

90 — 140 м/с при частоте колебаний 250—

450с .

Оценка результата (+,-) Опыт

Эффективность очистки,$

Виброускорение, м/с

Отношение диаметра отверстия к расстоянию между решетками

Частота колебаний, с

2

4

6

8

11

12

13

14

16

17

18

19

21

22

23

0,004"

0,004

0,004

0,004

0,004

0,004

0,004

0,005

0,005

0,005

0,005

0,005

0,005

0,005

0,005

0,014

0,014

0,014

0,014

0,014

0,014

0,014

0,014

0,313

- 45О

- 250

2 40

4.50

240

73,1

80,2

82,4

83,1

85,6

83,7

84,3

73,7

86,1

98,7

98,9

99,6

99,3

78,7

80,3

77,6

78,3

98,6

98,4

99,2 .

99,4

81,6

81,8

85,4

1648538. Продолжение таблицы

1648538

1648538

Д,улн

f0

Корректор - А.Осауленко

Редактор И.Горная

Заказ 1478 Тираж 450 Подписное

ВНИИПИ Государственного комитета по изобретениям ю открытиям ори ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

os ми еа в

ЮцаФ

Составитель О.Беккер .

Тех ред M. Mîðãåíòàë

00 у ЧУ