Машина для шелушения, шлифования и полирования зерна

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для очистки поверхности зерна от оболочек путем изменения микрогеометрии поверхности ошелушенных зерновых до требуемой шероховатости и придания блеска частицам крупы и может быть использовано на крупозаводах , в зерноочистительных отделениях мельниц, а также в линиях подготовки зернового сырья на комбикормовых предприя

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (лПл В 02 В 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1,1 (21) 4697005/13 (22) 25.05,89 (46) 15.05.91. Бюл. М18 (71) Одесский технологический институт пищевой промышленности им.М.В,Ломоносова (72) В.Я,Поляков, Э.Э.Байрамов, Л,И.Гросул, И.И.Дударев и М.В.Рыбников (53) 664.726.7 (088,8) (56) Авторское свидетельство СССР

М 518228, кл. В 02 В 3/02, 1973.

„„ЯЦ „„1648550 A l (54) МАШИНА ДЛЯ ШЕЛУШЕНИЯ, ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ЗЕРНА (57) Изобретение относится к оборудованию для очистки поверхности зерна от оболочек путем изменения микрогеометрии поверхности ошелушенных зерновых до требуемой шероховатости и придания блеска частицам крупы и может быть использовано на крупозаводах, в зерноочистительных отделениях мельниц, а также в линиях подготовки зернового сырья на комбикормовых предприя;4 - 4 18

1 Ъ

I () Ф

Ice

i ! (уу

С>

1648550 тиях. Цель изобретения — повышение производительности машины и улучшение качества обработки зерна. При вращении вертикального вала 7 с помощью эксцентриков 8 обеспечивается возвратно-поступательное движение дискам 9 в радиальном направлении вдоль их периферийных пазов.

Диски 9 перемещаются один относительно другого по опорам 29 качения, расположенным под углом друг к другу, равным угловому шагу установки эксцентриков 8 на валу 7.

Поступающее через патрубки 17 зерно распределяется диском 13 по всему сечению питателя и нагнетается в рабочую зону машины шнеком 12, Элементарные обьемы зерновой массы поочередно подвергаются пульсирующему сжатию между внутренней

Изобретение относится к оборудованию для очистки поверхности зерна от оболочек путем изменения микрогеометрии поверхности ошелушенных зерновок до требуемой шероховатости, придания блеска частицам крупы, и может быть использовано на крупозаводах, в зерноочистительных отделениях мельниц, а также в линиях подготовки зернового сырья на комбикормовых предприятиях.

Цель изобретения — повышение производительности машины и улучшение качества обработки зерна.

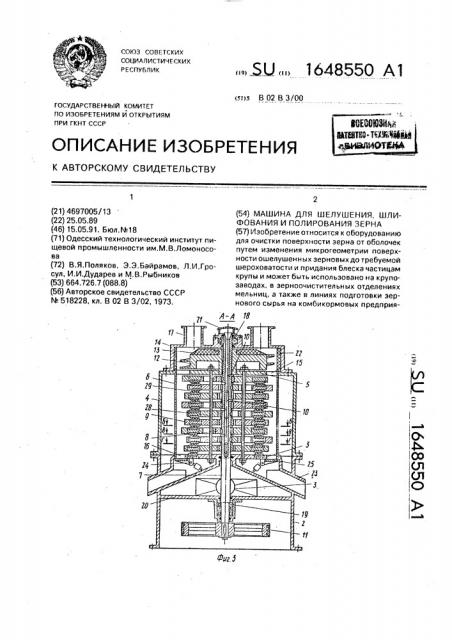

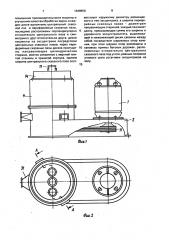

На фиг,1 представлена машина для шелушения, шлифования и полирования зерна, вид спереди; на фиг.2 — то же, вид сверху; на фиг.3 — разрез А — А на фиг.2; на фиг. 4-6 — разрезы Б-Б,  — В и à — Г на фиг. 3 соответственно.

Машина для шелушения, шлифования и полирования зерна включает электродвига. тель 1., установленный на станине 2 с верхней плитой 3, корпус 4 с крышкой 5, питатель, перфорированный цилиндр 6, размещенный внутри последнего вертикальный вал 7 с жестко закрепленными на нем эксцентриками 8, установленными по многозаходной винтовой линии с постоянным угловым шагом, и свободно посаженные на эксцентрики 8 диски 9, Вал 7 в верхней части выполнен полым и имеет радиальные отверстия 10; расположенные между дисками 9. Станина 2 одновременно служит ограждением клиноременной передачи 11 привода. Питатель машины представляет собой жестко прикрепленный к верхней части вала 7. питающий шнек 12 с

35 поверхностью перфорированного цилиндра 6 и поверхностями дисков 9. При этом зерно перетекает иэ зон максимального давления в зоны минимального давления, Под действием силы тяжести и давления, создаваемого шнеком 12, зерно движется вниз к разгрузочным окнам 16. Воздух засасывается в машину через верхнюю полую часть вала 7. Проходя через радиальные отверстия 10 вала 7 между дисками 9, он продувает опоры 29 качения, предотвращая попадание в них пыли. Пронизывая рабочую зону, воздух охлаждает зерно, рабочие органы и уносит мелкие частицы оболочек зерна через перфорированный цилиндр 6 и патрубок 32 в аспирационную систему.

6 ил. распределительным диском 13, размещенный в кожухе 14.

В кожухе 5 корпуса 4 и в верхней плите

3 станины 2 имеются окна 15 для подачи продукта в рабочую зону машины и разгрузочные окна 16. В верхней части кожуха 14 расположены загрузочные патрубки 17 и верхний подшипниковый узел 18. Нижний подшипниковый узел 19 смонтирован под нижней плитой 20 станины 2.

Над кожухом 14 питателя установлен колпак 21 для предотвращения попадания посторонних предметов в полость вала 7.

При использовании машины только для шелушения зерна распределительный диск 13 изготавливается иэ абразивного материала, а внутри кожуха 14 питателя устанавливается кольцо 22 иэ такого же материала, что и диск 13.

Под верхней плитой 3 станины 2 расположены патрубки 23, в которых смонтированы дросселирующе-выводящие устройства

24 с грузовыми клапанами 25, причем последние размещены под плитой 3 с возможностью прикрытия ее окон 16, В каждом диске 9 выполнены центральный сквозной паз 26 и три периферийных сквозных паза 27. Последние расположены перпендикулярно относительно центрального паза 26 и симметрично друг относительно друга. Диски 9 посажены на эксцентрики 8 посредством центральных сквозных пазов 26, Через периферийные сквозные пазы 27 дисков 9 пропущены цилиндрические направляющие стержни 28, жестко связанные с верхней плитой 3 станины 2 и крышкой 5 корпуса 4. Ширина центрального сквозного паза 26 соответствует наружному диаметру размещаемого в нем

50

55 эксцентрика 8, а ширина периферийных сквозных пазов 27 — диаметрам направляющих стержней 28. Каждый из пазов 26 и 27 имеет длину, превышающую сумму его шйрины и удвоенного эксцентриситета.

Вышележащие и нижележащие диски 9 связаны между собой посредством трех шариковых опор 29 качения, при этом шарики

30 этих опор размещены в канавках прямых беговых дорожек 31, расположенных относительно центрального сквозного паза 26 под углом, равным половине углового шага установки эксцентриков 8 на валу 7.

Для подключения машины к аспирационной системе служит патрубок 32.

Машина работает следующим образом, При вращении вертикального вала 7 с помощью эксцентриков 8 обеспечивается возвратно-поступательное движение дискам 9 в радиальном направлении вдоль периферийных пазов 27. От поворота диски 9 удерживаются стержнями 28. Диски 9 перемещаются один относительно другого по опорам 29 качения, расположенным под углом друг к другу, равным угловому шагу установки эксцентриков 8 на валу 7.

Поступающее через патрубки 17 зерно равномерно распределяется диском 13 по всему сечению питателя и нагнетается в рабочую зону машины шнеком 12, При работе машины в режиме шелушения абразивные поверхности диска 13 и кольца 22 надрезают оболочки эерновок, что способствует дальнейшему их отрыву от ядра.

Элементаоные объемы зерновой массы поочередно подвергаются пульсирующему сжатию между внутренней поверхностью цилиндра 6 и поверхностями дисков 9.

При этом зерно перетекает из зон максимального давления в зоны минимального давления. Под действием силы тяжести и давления. создаваемого шнеком 12, зерно движется вниз к разгрузочным окнам 16, находящимся в верхней плите 3 станины 2.

При сжатии элементарных объемов зерновой массы нижним диском 9 под действием межзернового давления клапаны 25 открываются и зерно по лоткам выводится из машины. Дросселирование зерна через грузовые клапаны 25 обеспечивает поддержание в рабочей зоне необходимого межзернового давления, величина которого устанавливается изменением длины плеча груза на рычаге дросселирующе-выводящего устройства 24.

При подключении к патрубку 32 аспирационной системы в машине создается разрежение, и воздух засасывается в машину

45 через верхнюю полую часть вала 7. Проход; через радиальные отверстия "0 нала 7 между дисками 9, он продувает опары 29 качения, предотвращзя попадание в них пыли.

Пронизывая рабочую зону. воздух o>,лаждает рабочие органы, зерно и уносит мелкие частицы оболочек зерна через перфооированный цилиндр 6 и патрубок 32 н аспирацион ную систему.

Возникающие пульсирующе-изменяющиеся напряжения в зерновой массе приводят к интенсивному перемешиванию и перетеканию зерновок из зон повышенного давления в зоны пониженного давления. В результате взаимного трения подвижных слоев зерна и трения его о поверхности дисков 9 и перфорированного цилиндра 6 при наличии изменяющегося межзернового давления достигается эффективная обработка поверхности зерновок. Гладкая поверхность цилиндра и дисков, отсутствие ударнь.х элементов исключают дробление зерновок, Использование регулярного нозвратнопоступательного движения колец-дисков под углом друг к другу обеспечивает активное отделение покровных тканей не только на поверхности рабочих органон, но и по всему объему материала, обеспечивает как интенсификацию процесса шелушения, так и увеличение производительности машины, приводя к получению положительного технологического эффекта. Применение принципа взаимотрения зерна при реализации операций шелушения, шлифования и полирования снижает износ рабочих органов, увеличивает ресурс и срок службы машины, уменьшает материальные затраты на ее ремонт и техническое обслуживание и способствует получению существенного технико-экономического эффекта, Сокращение потерь частиц эндосперма с отходами шелушения в результате исключения дробления и разрушения ядра при отсутствии ударных воздействий обусловливает повышение уровня продовольственного использования зерна и определяет получение значительного экономического эффекта.

Формула изобретения

Машина для шелушения, шлифования и полирования зерна, включающая станину с верхней плитой, корпус с крышкой, питатель, перфорированный цилиндр, размещенный внутри последнего вертикальный вал с жестко закрепленными на нем эксцентриками. установленными по многозаходной винтовой линии с постоянным угловым шагом, и посаженные на эксцентрики диски, отличающаяся, тем, что, с целью

1648550 повышения производительности машины и улучшения качества обработки зерна, в каждом диске выполнены центральный сквозной паз и периферийные сквозные пазы. последние расположены перпендикулярно относительно центрального паза и симметрично. друг относительно друга, диски посажены на эксцентрики посредством центральных сквозных пазов, через периферийные сквозные пазы дисков пропущены направляющие цилиндрические стержни, жестко связанные с верхней плитой станины и крышкой корпуса, причем ширина центрального сквозного паза соответствует наружному диаметру размещаемого в нем эксцентрика, а ширина периферийных сквозных пазов — диаметрам направляющих стержней, каждый паз имеет

5 длину; превышающую сумму его ширины и удвоенного эксцентриситета, вышележащий и нижележащий диски связаны между собой посредством шариковых опор качения, при этом шарики опор размещены в

10 канавках прямых беговых дорожек, расположенных относительно центрального сквозного паза под углом, равным половине углового шага установки эксцентриков на валу.

1648550

Составитель В. Мынов

Техред M.Моргентал Корректор В.Гирняк

Редактор И. Горная

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1479 Тираж 376 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5