Способ прессования заготовок без пресс-остатка

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к прессованию металлов и может быть использовано в цехах металлургических заводов. Цель изобретения - повышение уровня техники безопасности. Заготовку 1 устанавливают на матрицу. На верхнем торце заготовки размещают ложную шайбу 2, за которой устанавливают дополнительную металлическую буферную шайбу 3. К концу прессования буферная шайба 3, заполняя матричную воронку и формоизменяясь, поглощает кинетическую энергию подвижных частей пресса, тем самым исключая их удар о неподвижные части. Высоту каждой шайбы рассчитывают по математическим формулам , приведенными в описании. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (и)5 В 21 С 23/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0с

j(© Ql ! О() (л) (й (21) 4619800/27 (22) 14,12.88 (46) 15.05.91. БюлЛ+18 (71) Центральный научно-исследовательский институт черной металлургии им.И.П. Бардина (72) С.С,Костин и Г.И.Кац (53) 621.73 (088.8) (56) Авторское свидетельство СССР

N. 1015951, кл. В 21 С 23/08, 1981. (54) СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК

БЕЗ ПРЕСС-ОСТАТКА (57) Изобретение относится к обработке металлов давлением, а именно к прессованию

„„50„„1648583 А1 металлов и может быть использовано в цехах металлургических заводов. Цель изобретения — повышение уровня техники безопасности. Заготовку 1 устанавливают на матрицу. На верхнем торце заготовки размещают "ложную" шайбу 2. за которой устанавливают дополнительную металлическую буферную шайбу 3, К концу прессования буферная шайба 3, заполняя матричную воронку и формоизменяясь, поглощает кинетическую энергию подвижных частей пресса, тем самым исключая их удар о неподвижные части. Высоту каждой шайбы рассчитывают по математическим формулам, приведенными в описании. 3 ил,.

1648583.4. Изобретение относится к обработке металлов давлением, а именно к прессованию металлов, и может быть использовано в прессовых цехах металлургических заводов.

Целью изобретения является повышение уровня. техники безопасности..

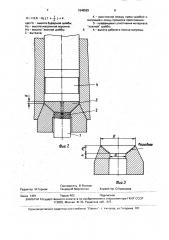

На фиг.1 схематично изсбражено положение заготовки и шайб в процессе прессо10 вания; на фиг.2 — то же, в конце процесса прессования; на фиг.3 — матрица.

Перед прессованием заготовки 1 производят сборку всей шайбы; состоящей из

"ложной" 2 и буферной 3 шайб. Их собирают в единый блок, фиксируя между собой, например, с помощью винта. Подготовку к прессованию осуществляют обычным способом: заготовку помещают в контейнер, далее устанавливают обе шайбы и пресс15 шайбу 4. При прессовании используется смазка. Во время деформации вслед за заготовкой 1 через матрицу проходит "ложная" шайба 2, затем воронку матрицы заполняет буферная шайба 3. "Ложная"

25 шайба 2 в процессе прессования находится в непосредственном контакте с задним торцом прессуемой заготовки и служит для проталкивания последней через рабочее очко матрицы. "Ложная" шайба 2 иэготавливаматериала, например графита. огнеупорной керамики, асбеста и др, Таким образом, материал этой шайбы обеспечивает прессование заготовки без пресс-остатка.

Буферная шайба 3 следует во время

35 прессования эа "ложной" шайбой 2. К концу прессования буферная шайба, заполняя матричную воронку и формоизменяясь, поглощает кинетическую энергию подвижных

40 частей пресса, тем самым исключая их удар о неподвижные части.

Для определения материала буферной шайбы приняты положения исследования прессования многослойных металлов, из которых следует. что оптимальное гашение

45 удара происходит, если модуль прессования буферной шайбы отличается от модуля прессования заготовки не более чем нз

50 4.

Диаметры "ложной" и буферной шаибы равны диаметру прессуемой заготовки, Высота буферной шайбы Н1 определяется выражением

Н1=-0;6 Нг(1+- -)+ К, 1 где Нг- высота матричной воронки (фиг.З);

Я- степень вытяжки; ется из легко удаляющегося, непластичного 30

К - расстояние между пресс-шайбой и матрицей к концу процесса прессования (определяется замером высоты пресс-остатка любого пластичного материала), Форма эаходной части матриц. образующаяся в процессе деформации технологической смазочной шайбой, может быть описана как тело вращения кривой второго порядка вокруг оси прессования. С достаточной для практики точностью. этой кривой является парабола, поэтому данная формула выведена из.условия равенства объема .буферной шайбы V1 объему усеченного параболоида вращения Чг, диаметры основания которого соответственно диаметр 0 прессуемой заготовки и диаметр d очка матрицы (фиг.3), Чэ=Чг, Чг =2_#_(В + г ) H2, 1 где R u r — радиусы оснований (2 2)

О.d

Ч1 =XR2 Н1, где H > — высота буферной шайбы, — K(R + гг) Нг =KR H1.

Н1

2дпг — Н 1+— где Н1 =0,5 Нг(1+- -), 1 (учитывая осадку заготовки 15 — 20ъ и что между пресс-шайбой и матрицей в конце процесса прессования имеется зазор К, получаем

Н1 =0,6 Нг (1 +- -) + К.

Высота "ложной" шайбы Нз определяется формулой Нз=-у h, S где,— степень вытяжки;

S — коэффициент уплотнения материала

"ложной шайбы"

h — высота рабочего пояска матрицы (фиг.3).

Высота "ложной" шайбы определена из условия, что объем шайбы Чз равен объему рабочего очка матрицы V4, ЧЗ=Ч4, лОг л г

Нз

4 4 где 0 — диаметр прессуемой заготовки

d — диаметр очка матрицы, г

Н з

d2 1 где — — = - -, Г

1648583

0 отсюда

Нз =-у h.

Принимая во внимание, что материал

"ложной" шайбы склонен к уплотнению в 5 процессе деформации заготовки, при этом объем, занимаемый массой вещества. разделяющей шайбы, может существенно уменьшаться, вводят коэффициент S. учитывающий это уменьшение. Таким образом, 10 высота "ложной" шайбы Нз с поправкой на коэффициент уплотнения S определяется зависимостью

Нз =- - Ь.

Пример, Предлагаемый способ прессования с самоотделяющимся в процессе прессования пресс-остатком опробован на горизонтальном гидравлическом прессе усилием 1500 т. 20

Прессовали заготовки 0118 мм и 078 мм со степенью деформации е =0,8-0,95, Материал заготовок — сталь Х18Н9Т, Ст.3 и сплав, 70НХБМЮ, 40К27НМ с Та. В качестве материала буферной шайбы 3 употребля- 25 лась сталь Ст,3, Х18Н9Т, в качестве материала "ложной" шайбы 2 употреблялись графит и огнеупорная глина. При этом было зафиксировано, что прессование основной заготовки производят без пресс-остатка, 30 шайба 2 выталкивает заготовку из рабочего очка матрицы и разрушается.

Буферная шайба 3 выполняет роль пресс-остатка, уменьшая удар подвижных частей пресса. При этом кинетическая энер- 35 гия подвижных частей пресса расходуется на формоизменение буферной плиты.

Пример расчета размеров комбинированной шайбы.

Заготовка 8118 мм из сплава 70НХБМЮ, 40 вытяжка = 4, материал "ложной" шайбы — графит, материал буферной шайбы— сплав Х18Н9Т, угол заходного конуса матрицы < 2а= 120 . Высоту буферной шайбы определяют по формуле 45 н1=06 Нг (1+- -)+ К.

Нг=17 мм (определяется замером высоты матричной воронки), К=10 мм (определяется замером высоты пресс- 50 остатка предварительного прессования заготовки стали марки Ст.З). Н1= 0.6 17(1+

+ — )+10=22,75 мм H) 23 мм, 1

Высоту "ложной" шайбы определяют по 55 формуле

H3=-;(- и, h-10мм (определяется замером рабочего пояса матрицы). S=5 (коэффициент уплотнения графита), Нз= 4 10=12 5мм, НзЫ3 мм, 5

Диаметр комбинированной шайбы равен диаметру заготовки.

Заготовка 978 мм из стали марки Ст,З, вытяжка 110, материал "ложной" шайбы— графит, материал буферной шайбы — Ст,З, угол заходного конуса матрицы <2а = 120О.

Высоту буферной шайбы определяют по формуле

Н1=0,6 Н2(1+ - -)+ К, 1

Hz=16 м, К= 6 мм, Н1= 0,6 16(1+

+ — )+6=16,56 мм, Н1 17 мм.

Высоту "ложной" шайбы определяют по формуле

Нз =-у h, h= 10 мм, S= 5 (для графита). Нз=

10=5мм.

Прессование. аналогичных заготовок без пресс-остатка с применением "ложных" шайб из графита привело к ударам с амплитудой нагрузок на колонны до 900 кг/см, что является опасным для целостности пресса. Использование комбинированной шайбы выгодно отличает предлагаемый способ прессования от известного, так как при этом обеспечивается работа пресса беэ опасных ударов его подвижных частей о неподвижные и минимальное время контакта горючего металла с поверхностью матрицы, что способствует сохранению ее эксплуатационной стойкости.

Формула изобретения

Способ йрессования заготовок без пресс-остатка, при котором заготовку устанавливают на матрицу, содержащую матричную воронку и рабочий поясок, на верхнем торце заготовки размещают "ложную" шайбу, выполненную из легко удаляемого эластичного материала. например графита. после чего заготовку выдавливают пресс-шайбой через матрицу, о т л и ч а юшийся тем, что, с целью повышения уровня техники безопасности, за "ложной" шайбой устанавливают дополнительную металлическую буферную шайбу, причем высоту первой из них определяют из соотношения

Нз =-та высоту второй определяют из соотношения

-1648583

Фиг.д

Составитель В.Волков

Техред М.Маргентал

Корректор О.Кравцова

Редактор И.Горная

Заказ 1481 Тираж 403 Подписное

ВНИИПИ Государственного комитета по изобретениям и огкрьпиям при ГКНТ СССР

113035, Москва. Ж-35. Раушская нэб., 4/5

Производственно-иэдательскии крмбинат Патен1". r. Yw ород. ул.Гагарина, 101

Н1=0,б Нг(1+- -}+К, 1 где H1 — высота буферной шайбы;

Нг — высота матричной воронки;

Нэ - высота "ложной шайбы;

Л вЂ” вытяжка;

К вЂ” расстояние между пресс-шайбой и матрицей к концу процесса прессования:

S — коэффициент уплотнения материала

"ложной" шайбы;

5 . h — высота рабочего пояска матрицы,