Составной пуансон

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а точнее к устройствам для высадки головок и формообразования шлицев на крепежных изделиях. Цель изобретения - повышение эксплуатационной стойкости пуансона путем равномерного распределения механических напряжений по длине его вставки. В составном пуансоне сопрягаемые поверхности твердосплавной вставки и отверстия корпуса выполнены профилированными в виде продолжения поверхности формообразующей части вставки. Это сопряжение имеет место по крайней мере в плоскости наименьшей изгибной жесткости вставки. Протяженность сопряжения в отверстии корпуса составляет не менее высоты формообразующей части вставки. Такое выполнение позволяет полностью устранить участки концентрации напряжений во вставке, тем самым увеличивается эксплуатационная стойкость вставки и возрастает срок безремонтной службы пуансона . 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК цэ В 21 J 5/08, В 21 К 1/56

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4342471/27 (22) 05.11.87 (46) 15.05.91. Бюл. М 18 (71) Волжский филиал Специального производственно-технологического бюро "Оргпримтвердосплав" (72) В. А. Каськов (53) 621.735.32(088.8) (56) Авторское свидетельство СССР

М 1034822, кл. В 21 J 5/08, 1982. (54) СОСТАВНОЙ ПУАНСОН (57) Изобретение относится к обработке металлов давлением, а точнее. к устройствам для высадки головок и формообразования шлицев на крепежных изделиях. Цель изобретения — повышение эксплуатационной стойкости пуансона путем равномерного

Изобретение относится к обработке металлов давлением, а точнее к устройствам для высадки головок и формообразования шлицев на крепежных изделиях.

Цель изобретения — повышение эксплуатационной стойкости пуансона путем равномерного распределения механических напряжений по длине вставки.

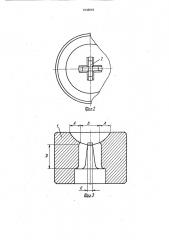

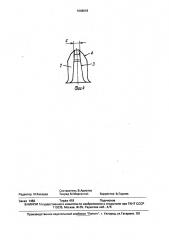

На фиг. 1 представлен пуансон, продольный разрез; на фиг. 2 — то же, вид сверху; на фиг. 3 — корпус пуансона, продольный разрез; на фиг. 4-твердосплавная вставка, . вид сбоку.

В центральном отверстии корпуса 1 размещена твердосплавная вставка 2, формообразующая часть которой образована плоскими боковыми 3 и лицевыми 4 nosepxностями. Поверхности 3 и 4 в совокупности образуют крестообразный профиль, соответствующий конфигурации формируемого на иэделии шлица, С противоположной от

„„ Ы„„1648618 AT распределения механических напряжений по длине его вставки. В составном пуансоне сопрягаемые поверхности твердосплавной вставки и отверстия корпуса выполнены профилированными в виде продолжения поверхности формообразующей части вставки. Это сопряжение имеет место по крайней мере в плоскости наименьшей изгибной жесткости вставки. Протяженность сопряжения в отверстии корпуса составляет не менее высоты формообразующей части вставки. Такое выполнение позволяет полностью устранить участки концентрации напряжений во вставке, тем самым увеличивается эксплуатационная стойкость вставки и возрастает срок безремонтной службы пуансона. 4 ил. формообразующей части стороны вставка 2 поджата штифтом 5, На рабочем торце корпуса 1 выполнено сферическое углубление А, в центре которого расположен крестообразный выступ В О (формообразующая часть) вставки 2. Поверхность углубления А совместно с поверхно- QQ стью выступа В образуют рельеф ручья О, пуансона. Ребро вставки 2 пуансона в месте д ее сопряжения со сферической поверхностью А имеет характерный размер (толщину) С.

Начиная с плоскости наименьшей изгибной жесткости вставки 2, ее боковая поверхность, а также сопрягаемая с ней поверхность отверстия корпуса 1, выполнены профилированными в виде продолжения поверхностею3 и 4 формообразующей части вставки. Протяженность сопряжения (глубина О) в отверстии корпуса 1 составляет не менее величины высоты формообразующей

1648618 части (выступа В). В плоскости наибольшей изгибной жесткости сопрягаемые лицевые поверхности ребер вставки.2 и соответствующих впадин отверстия корпуса отклоняются от продолжения поверхностей 4 5 формообразующей части и далее в направлении торца вставки располагаются эквидистантно оси последней, Это объясняется тем, что напряжения изгиба в этой плоскости меньше, чем на боковых поверхностях 10

Э. Здесь также меньшее влияние на прочность ребра оказывает и концентрация напряжений.

Цикл работы пуансона состоит из его прямого и обратного ходов вместе с пуансо- 15 нодержателем. В процессе прямого (рабочего) хода пуансон сообщает усилие деформирования размещенной в матрице заготовке, и металл последней заполняет полость ручья, ограниченную поверхностя- 20 ми А и В. При этом по поверхностям А происходит формирование (высадка) головки крепежного изделия, а поверхность В формирует в головке крестообразный шлиц. Заполнение ручья идет неравномерно, и на 25 формообразующую часть В воздействуют не только сжимающие силы, но и силы сдвига и изгиба, особенно неблагоприятные в конце хода.

Однако воздействие деформируемого 30 металла. на сопряженные детали происходит одновременно, и механические напряжения равномерно распределяются по всей длине вставки 2. Вместе с тем, в результате выполнения сопряжения деталей пуансона по боковой поверхности формообразующей части вставки или по продолжению этой поверхности, устраняется очаг разрушения вставки в ее опасном сечении и, тем самым, увеличивается эксплуатационная стойкость вставки, а следовательно, пуансона в целом.

Формула изобретения

Составной пуансон для высадки головок с крестообразными шлицами на крепежных изделиях, содержащий корпус и твердосплавную вставку, формообразующая часть которой выполнена соответственно Фооме и размерам шлица, а боковая поверхность сопряжена с отверстием корпуса, о т л и ч а юшийся тем, что, с целью повышения ег0 эксплуатационной стойкости путем равномерного распределения механических напряжений по длине вставки, боковая поверхность последней и сопряженная с ней поверхность отверстия корпуса по меньшей мере в плоскости наименьшей изгибной жесткости выполнены профилированными в виде продолжения поверхности формообразующей части вставки, причем протяженность сопряжения профилированных поверхностей в отверстии корпуса не менее высоты формообразующей части вставки, 1б4В618

1648618

Составитель В.Аристов

Техред M.Mîðãåíòàë

Редактор И.Касарда

Корректор В.Гирняк

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1483 Тираж 418 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5