Способ безоблойной штамповки изделий с боковыми отростками и фланцами на этих отростках

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может использоваться при штамповке деталей с боковыми отростками и фланцами на этих отростках, например деталей трубопроводной арматуры. Цель изобретения - расширение номенклатуры и повышение качества изделий. Заготовку , отрезанную от прутка, размещают в разъемной матрице и воздействуют на торец заготовки основным пуансоном, формируя боковой отросток выдавливанием в полость матрицы. Предварительно заготовка продавливается, через осевую полость матрицы меньшего сечения, т. е. подвергается прямому выдавливанию. После соприкосновения торца выдавленного бокового отростка с контрпуансоном формируют фланец на отростке в зоне, расположенной от торца отростка на расстоянии не менее его диаметра. Фланец образуется путем поперечного выдавливания в результате одновременного воздействия на заготовку основным пуансоном и боковым контрпуансоном. Указанная последовательность приемов обеспечивает равномерное течение металла без образования зажимов и формирование волокна в изделии, направленного эквидистантно его контуру. 1 з. п. ф-лы, 3 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 21 J 5/12, В 21 К 23/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4658825/27 (22) 16.01.89 (46) 15.05.91. Бюл. М 18 (72) А.Н.Бедностин, Л,А.Ластовецкая, В.Н.Щеринов, А.Г.Сурначев, А.В.Караваев и Н. И. Сотников (53) 621.75(088.8) (56) Авторское свидетельство СССР

hh 1006017, кл. В 21 J 5/02, 1981. (54) СПОСОБ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ИЗДЕЛИЙ С БОКОВЫМИ ОТРОСТКАМИ И ФЛАНЦАМИ НА ЭТИХ ОТРОСТКАХ (57) Изобретение относится к обработке металлов давлением и может использоваться при штамповке деталей с боковыми отростками и фланцами на этих отростках, например деталей трубопроводной арматуры.

Цель изобретения — расширение номенклатуры и повышение качества иэделий. Заготовку, отрезанную от прутка,.размещают в

Изобретение относится к обработке металлов давлением и может использоваться при штамповке выдавливанием угловых поковок с фланцами, предназначенных для изготовления деталей высоконагруженной трубопроводной арматуры (угловых переходников) с повышенными требованиями по надежности и гарантийной сохранности.

Цель изобретения — расширение номенклатуры и повышение качества изделий за счет исключения зажимов и получения направления волокна, эквивалентного контуру иэделия при наличии широких фланцев на боковых отростках.

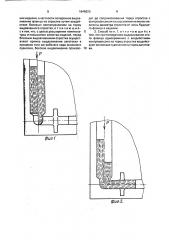

На фиг. 1 показано положение исходной заготовки перед штамповкой (слева) и стадия прямого выдавливания (справа); на фиг.

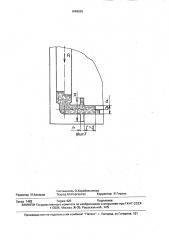

2-окончательная стадия бокового выдавли„„ЯЦ „„1648620 Al разьемной матрице и воздействуют на торец заготовки основным пуансоном, формируя боковой отросток выдавливанием в полость матрицы. Предварительно заготовка продавливается через осевую полость матрицы меньшего сечения, т. е. подвергается прямому выдавливанию. После соприкосновения торца выдавленного бокового отростка с контрпуансоном формируют фланец на отростке в зоне, расположенной от торца отростка на расстоянии не менее его диаметра, Фланец образуется путем поперечного выдавливания в результате одновременного воздействия на заготовку основным пуансоном и боковым контрпуансоном. Указанная последовательность приемов обеспечивает равномерное течение металла беэ образования зажимов и формирование волокна в изделии, направленного эквидистантно его контуру. 1 э. и. ф — лы, 3 ил. вания отростка; на фиг. 3 — окончательная стадия выдавливания фланца: на боковом отростке одновременным воздействием пуансона на торец заготовки и контрпуансоном на торец выдавленного отростка.

Способ осуществляется следующим образом.

От прессованного или катаного прутка отрезают или отрубают исходную цилиндрическую заготовку, имеющую ориентацию волокна металла вдоль ее оси. Затем заготовку нагревают до штамповочных температур, устанавливают в раэьемную матрицу и односторонним воздействием пуансона на торец заготовки осуществляют последовательно прямое выдавливание (фиг. 1), боковое выдавливание отростка до соприкосновения его торца с контрпуансоном (фиг. 2) 1648620

45 поворачивается параллельно оси бокового отростка, а остается преимущественно на-. 50 правленным в сторону нижней стенки по55 и окончательное выдавливание фланца на отростке (фиг. 3). Торец выдавленного отростка располагают от фланца на расстоянии не менее одного диаметра отростка с целью исключения выхода наследственного волокна. в зону фланца.

Для обеспечения равномерной по сечению фланца структуры материала выдавливание фланца осуществляют одновременным воздействием основного пуансона на торец заготовки и бокового контрпуансона на торец выдавленного отростка.

Прямое выдавливание перед боковым выдавливанием обеспечивает достижение направления волокна, эквидистантного контуру изделия в.месте перехода основного отростка в боковой отросток посредством плавного проскальзывания выпуклого торца, образованного при прямом выдавливании в боковую рабочую полость матрицы.

Благодаря плавному проскальзыванию металла в месте перехода основного отростка в боковой отросток в углу не образуется застойная зона и не происходит торможения наследственного волокна торцовой эоны исходной заготовки.

Соприкосновение торца выдавленного отростка с контрпуансоном перед выдавливанием фланца позволяет исключить образование зажима у основания фланца, так как в данном случае происходит последовательное полное оформление бокового отростка и фланца. При неполном оформлении бокового отростка перед выдавливанием фланца установлено, что после формирования фланца происходит дооформление отростка и смещение металла у основания фланца в сторону торца бокового отростка, вплоть до образования зажима. Последовательное выполнение операций полного оформления бокового отростка и фланца позволяет получать эквидистантное наружной поверхности поковки направление волокна . в зоне перехода отростка во фланец, Наследственное волокно торцовой зоны исходной заготовки при плавном проскальзывании металла в месте перехода основного отростка в боковой отросток не ковки и, искривляясь, плавно смещается при боковом выдавливании вдоль оси отростка до контрпуансона, Протяженность искривленного волокна вдоль оси бокового отростка остается равной диаметру основного отростка.

Расположение торца выдавленного отростка от фланца на расстоянии не менее одного диаметра отростка гарантирует от

30 попадания искривленного наследственного волокна торцовой эоны исходной заготовки во фланец.

Благодаря равномерному двухстороннему истечению материала во фланец путем воздействия основного пуансона и контрпуансона на торцы заготовки и выдавленного отростка возможно получить равномерную в зоне фланца структуру и повысить его конструктивную прочность.

Пример 1. Штамповку осуществляют на гидропрессе усилием 250 тс, в штамповой оснастке из стали 5ХНМ. Исходную заготовку из сплава АМг6 размером Д 30х100 мм нагревают до 420-450 С. Волокно в исходной заготовке ориентировано вдоль ее оси.

В качестве смазки используют смесь: дисульфид молибдена (ТУ 48 — 19-133 — 75)

30%; графит КЛС (ГОСТ 5274-79) 30о ; масло "Вапор" (ГОСТ 6411 — 52) 40 . Устанавливают исходную заготовку на торец в раэьемную матрицу и штампуют прямым выдавливанием с боковым выдавливанием отростка диаметром 20 мм и последуюшим формированием фланца на выдавленном отростке йа расстоянии от его торца 30 мм.

Пример 2, Штамповку осуществляют на многоплунжерном гидропрессе, в универсальном штамповом блоке из стали

5ХНМ, Исходную заготовку (прессованный пруток) иэ сплава АМг6 размером Д 60х120 мм нагревают до 420-450 C. Установив заготовку в раэьемную матрицу, осуществляют прямое выдавливание на диаметр 40 мм с последующим боковым выдавливанием отростка:;иаметром 25 мм и длиной 110 мм.

Далее, воздействуя пуансоном на торец цилиндрической заготовки и контрпуансоном на торец выдавленного отростка, оформляют фланец.

Промышленное опробование показывает, что предлагаемый способ позволяет повысить качество и конструктивную прочность штампованных угловых переходников с широкими фланцами на 20-30 эа счет устранения зажимов и получения направления волокна, эквидистантного контуру деталей. Это позволяет повысить герметичность деталей и узлов трубопроводной арматуры энергетических установок при их эксплуатации, Формула изобретения

1. Способ безоблойной штамповки иэделий с боковыми отростками и фланцами на этих отростках, включающий формирование отростка боковым выдавливанием в разъемной матрице путем воздействия основным пуансоном на торец цилиндрической заготовки и окончательное оформле1648620 ние изделия, в частности поперечное выдавливание фланца на отростке путем воздействия боковым контрпуансоном на торец выдавленного отростка, о тл и ч а ю щ и йс я тем, что, с целью расширения номенклатуры и повышения качества изделий, перед боковым выдавливанием отростка осуществляют прямое выдавливание заготовки в процессе того же рабочего хода основного пуансона, боковое выдавливание производят до соприкосновения торца отростка с контрпуансоном на расстоянии не менее величины диаметра отростка от зоны будущего фланца в изделии, 5 2, Способ по и. 1, отличающийся тем, что при поперечном выдавливании этого фланца одновременно с воздействием контрпуансона на торец отростка воздействуют основным пуансоном на торец заготов10 ки.

Составитель О.Корабельников

Редактор И.Касарда Техред М.Ь оргентал Корректор В.Гирняк

Заказ 1483 Тираж 420 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101