Способ сварки эмалированных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, а именно к способам сварки эмалированных труб, и может быть использовано при производстве труб для гидромелиоративных работ , химического оборудования и в других отраслях промышленности. Цель изобретения - повышение коррозионной стойкости стыка за счет исключения повреждения эмали. К концам труб 1 и 2 приваривают коррозионно-стойкие втулки 3, 4, Сварку осуществляют присадочным материалом, величина коэффициента линейного расширения которого лежит между значениями величин коэффициентов линейного расширения материалов втулки и трубы. После сварки сварные соединения 5 и 6 термообрабатывают при температуре, не менее чем на 100°С превышающей температуру эмалирования , наносят слой эмали 7 и сваривают трубы между собой. 1 з.п. ф-лы, 3 табл, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4635087/27 (22) 09.Î1.89 (46) 15.05.91. Бюл. hh 18 (72) В.В. Рощин, Л.Е, Румянцева, Н.Н, Левинский, Г,В.Юшкевич, А.А, Сиротинский, И,В.Бармина, В.А.Косенко и А.П.Петров (53) 621.791,75 (088.8) (56) Клинова А.Я. и др. Химическое оборудование, М.: Машиностроение, 1970, с. 140—

161.

Авторское свидетельство СССР

% 372403, кл. F 16 (13/02, 1969. (54) СПОСОБ СВАРКИ ЭМАЛИРОВАННЫХ

ТРУБ (57) Изобретение относится к сварке, а именно к способам сварки эмалированных труб, и может быть использовано при про„„SU,, 1648696 А1 (sl)5 В 23 К 31/02/101;06, F 161 13/02 и зводстве труб для гидромелиоративных работ, химического оборудования и в других отраслях промышленности. Цель изобретения — повышение коррозионной стойкости стыка за счет исключения повреждения эмали. К концам труб 1 и 2 приваривают коррозионно-стойкие втулки 3, 4. Сварку осуществляют присадочным материалом. величина коэффициента линейного расширения которого лежит между значениями величин коэффициентов линейного расширения материалов втулки и трубы. После сварки сварные соединения 5 и 6 термообрабатывают при температуре, не менее чем на

100 С превышающей температуру эмалирования, наносят слой эмали 7 и сваривают трубы между собой. 1 з.п, ф-лы, 3 табл, 1 ил. I

1648696

Было выполнено четыре варианта cnoco6a. изготовления эмалированных труб (табл. 1), К концевым участкам труб ф108 х 4 мм длиной 1000 мм каждая, были приварены с

Изобретение относится к сварке, а именно к способам сварки эмалированных труб, и может быть использовано при производстве труб для гидромелиоративных работ, химического оборудования и вдругих отраслях промышленности, Цель изобретения — повышение коррозионной стойкости стыка за счет исключения повреждения эмали.

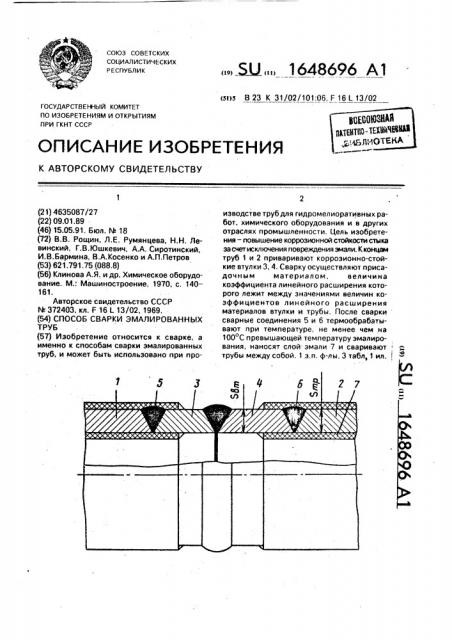

На чертеже представлена схема реализации способа.

Способ сварки эмалированных труб осуществляют следующим образом.

Перед началом сварки на кромках свзриваемых труб 1, 2 и коррозионно-стойких элементов в виде втулок 3, 4 выполняют

V-образную разделку, собирают под сварку с зазором на прихватках. Толщина втулок

S» равна толщине труб S>p.

Сварку труб 1, 2 с втулками 3, 4 выполняют аргонодуговым способом неплавящимся электродом с присадочным материалом, коэффициент линейного расширения которого меньше коэффициента линейного расширения материала коррозионно-стойкого элемента 3, 4, но больше линейного коэффициента расширения труб 1, 2, что существенно снижает остаточные напряжения в сварных соединениях 5, 6.

После сварки проводят термическуюобработку .сварочных соединений труб 1, 2 с коррозионно-стойкими элементами 3, 4 при температуре, превышающей температуру эмалирования труб не менее чем на 100 С и подготавливают поверхность труб под эмалирование, Если температура термообработки будет превышать температуру эмалирования меньше чем на 100 С, то перераспределение остаточных сварочных „s полной мере не произойдет, так как температура мала и при последующем нагреве во время эмалирования может произойти перераспределение напряжений, что вызовет отслаивание эмали. На подготовленные поверхности труб 1, 2 наносят двухстороннее защитное покрытие 7 в виде шликера из кислотостойкой эмали, оставляя концевую часть втулок 3, 4 свободной от покрытия для осуществления последующей сварки. Затем покрытие сушат и спекают методом индукционного нагрева. Соединение. эмалированных труб 1, 2 между собой осуществляют сваркой концевых участков коррозионностойких элементов 3, 4, свободных от покрытия эмалью.

Пример. Способ осуществляли при изготовлении эмалированных труб из стали двух сторон коррозионно-стойкие элементы (втулки) того же диаметра и толщины стенки длиной 100 мм из сталей марок >

10Х17Н13М2Т и 06Х28МДТ.Разделка кромок под сварку Ч-образная с углом раскрытия 60 и притуплением 0-0,5. мм.

Сварка аргонодуговая неплавящимся электродом с подачей присадочной проволоки, марки Св-04Х19Н11М3 и Св06Х15Н60М15 диаметром 2,0 мм, имеет больший и промежуточный (между трубой и втулкой) коэффициент линейного расширения, Сварку выполняли за три прохода на следующем режиме: 1 проход — ток — 90100 А; 2 — ток — 80 85 А; 3 — ток — 70-75 А.

В процессе сварки расход аргона в сопло горелки составил 10 — 12 л/мин, на поддув для защиты корня шва — 5 — 6 л/мин, 10

Оценку качества шва проводили внешним осмотром и рентгенопросвечиванием.

Контроль показал отсутствие в сварных швах трещин, непроваров, шлаковых включений, пор и других дефектов.

Для снятия сварочных напряжений и уменьшения неоднородности сварного соединения, сварное соединение между трубой

30 и втулкой термообрабатывали по режиму;

930 — 1060 С, выдержка 1,5 ч, охлаждение на воздухе.

На термообработанные сварные трубы после пескоструйной обработки наносили двухстороннее защитное покрытие из кислотостойкой эмали марки 13-Ш в установках индукционногО эмалирования при температуре 830-860 С. При этом концевую часть приваренных втулок оставляли свободной от покрытия эмалью, что позволяло сваривать эмалированные трубы между собой.

Качество эмалевого покрытия на трубах определяли: внешним осмотром с примене40

45 нием лупы пятикратного увеличения; химической стойкостью в агрессивных средах.

Лучшее качество эмалевых покрытий

50 получено на сварных соединениях, выполненных с присадочной проволокой Св06Х15Н60М15, имеющей коэффициент линейного расширения меньше коэффициента линейного расширения материала коррозионно-стойкого элемента, но больше

55 линейного коэффициента расширения материала трубы и прошедших после сварки термическую обработку, температура которой

20 с двухсторонним покрытием кислота- превышала температуру эмзлировзния на стойкой эмалью марки 13-Ш, не менее чем 100 С. При этом покрытие не

164869б

Таблица 1

Марка присадочной проволоки

Коэффициент линейного расширения с едний а 10

МЬВ пп

Трубы

Коррозионно-стойкого элемента (втулки) Коррозионностойкого

Прис адочной проволоки

Трубы злемента (втулки

Св-04Х19Н 11 МЗ

1 Сталь 20

Трещины

10Х17Н13М2Т

14,4

18.2

18,2

Св-06Х15Н60М15

15,28

Дефектов нет

Трещины

Дефектов нет

Св-04Х19Н11МЗ

14,4

16.8

18,2

15,28

С в-06Х15Н60М15 разрушалось, не имело трещин и корроэионных повреждений (табл. 2 и 3).

Таким образом данный способ изготовления эмалированных труб обеспечивает исключение образования трещин и сколов 5 эмали в области сварного соединения коррозионно-стойкого элемента с трубой из углеродистой стали; повышает коррозионную стойкость и упрощает технологию изготовления эмалированных трубопроводов, 10

Формула изобретения

1. Способ сварки эмалированных труб преимущественно из углеродистых сталей, при котором на концах труб формируют кор- 15 розионно-стойкий элемент, наносят на трубы эмаль, оставляя в зоне стыка свободную от эмали площадку, и свариваюттрубы междусобой по коррозионно-стойким элементам, 20

Марка материала свариваемых соединений

3 Сталь 20 06ХН28МДТ отличающийся тем, что, с целью повышения коррозионной стойкости стыка путем исключений повреждения эмали, К0ррозионно-стойкие элементы выполняют в виде втулок и приваривают их к трубам присадочным материалом, коэффициент линейно о расширения которого меньше коэффициента линейного расширения материала коррозионно-стойкого элемента. но больше коэффициента линейного расширения материала трубы, а перед эмалированием сварные соединения труб с коррозионно-стойкими элементами подвергают термообработке при температуре, не менее чем на 100 С превышающую температуру эмалирования.

2. Способ по п.1, отличающийся тем, что толщина втулок равна толщине труб.

Результаты внешнего осмотра эмалированного покрытия

1648696

Таблица 2

Температура термообра- Температура змалиботки сва ных т б, С ования С

Результаты внешнего осмотра и лабо ато ных иссле ований

930

830

1080

860

Таблица 3

Химическая стойкость эмалевого покрытия

Составитель Л. Назарова

Техред М.Морге нтал Корректор И. Муска

Редактор M. Товтин

Заказ 1486 Тираж 529 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

1110

Волосовые трещины

Покрытие плотное, дефектов нет

Дефектов нет

Дефектов нет

Крупнозернистая структура

Волосовые трещины

Дефектов нет

Дефектов нет

Дефектов нет

Крупнозернистая структура

К пноэе ниатая ст к а