Установка для изготовления минераловатных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к производству теплоизоляционных изделий на основе минеральной ваты и оно позволяет повысить жесткость и упростить конструкцию. Вертикальная ориентация волокон в гофрированном минераловатном ковре достигается использованием двух формующих пластин 7. Для повышения жесткости системы пластины 7 выполнены качающимися на парных рычагах вокруг осей приводных барабанов 5 приемных конвейеров 4, а нажимные элементы силового привода, например тяги 21 и 30, шарнирно присоединены непосредственно к каждой пластине 7 в нескольких точках между ее концами. Ковер 1 подается к входу конвейеров 4, и каждая пластина 7, качаясь вокруг оси соответствующего барабана 5, вначале производит изгиб ковра 1, а затем обжимает сформованный гофр. Присоединение нажимных элементов в нескольких точках между концами пластины 7 позволяет увеличить усилие подпрессовки, а совмещение оси качания каждой пластины 7 с осью барабана 5 позволяет глубоко ввести каждую пластину в приемный клинообразный зазор между верхним и нижним барабанами 5, что дает возможность произвести глубокое обжатие гофров непосредственно при их формовании и этим устраняет необходимость в дополнительной осевой подпрессовке гофрированного ковра. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 28 В 1/52

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

8 ra zo (21) 4702594/33 (22) 10.05.89 (46) 15.05.91. Бюл. %18 (75) А.И.Фломенблит (53) 666.198 (088.8) (56) Авторское свидетельство СССР М 1299803, кл. В 28 В 1/52, 1985.

Авторское свидетельство СССР М 842077, кл. В 28 В 1/52, 1979. (54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ

МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ (57) Изобретение относится к производству теплоизоляционных изделий на основе минеральной ваты и оно позволяет повысить жесткость и упростить конструкцию. Вертикальная ориентация волокон в гофрированном минераловатном ковре достигается использованием двух формующих пластин

7. Для повышения жесткости системы пластины 7 выполнены качающимися на парных рычагах вокруг осей приводных Ж 1648770 А1 барабанов 5 приемных конвейеров 4, а нажимные элементы силового привода, например тяги 21 и 30, шарнирно присоединены непосредственно к каждой пластине 7 в нескольких точках между ее концами. Ковер 1 подается к входу конвейеров 4, и каждая пластина 7, качаясь вокруг оси соответствующего барабана 5, вначале производит изгиб ковра 1, а затем обжимает сформованный гофр, присоединение нажимных элементов в нескольких точках между концами пластины 7 позволяет увеличить усилие подпрессовки, а совмещение оси качания каждой пластины 7 с осью барабана 5 позволяет глубоко ввести каждую пластину в приемный клинообразный зазор между верхним и нижним барабанами 5, что дает возможность произвести глубокое обжатие гофров непосредственно при их формовании и этим устраняет необходимость в дополнительной осевой подпрессовке гофрированного ковра. 5 ил.

1648770

10

35

50

Изобретение относится к производству теплоизоляционных иэделий на основе минеральной ваты и предназначено к использованию в промышленности строительных материалов для изготовления гофрированных минераловатных иэделий с вертикальной слоистостью.

Цель изобретения — повышение жесткости и упрощение конструкции.

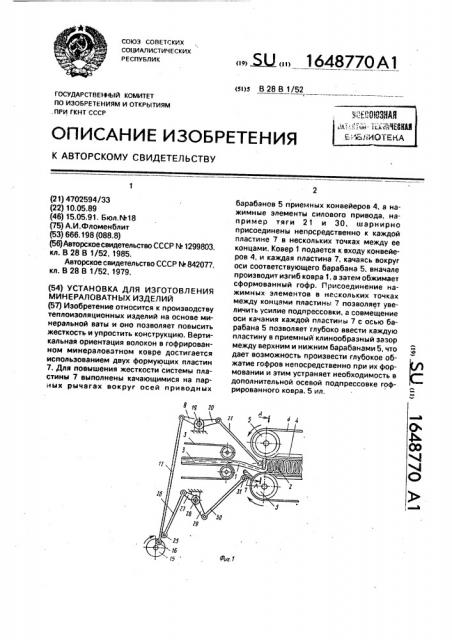

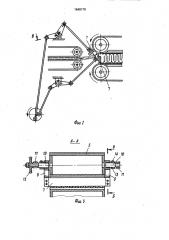

На фиг.1 схематически изображена установка после завершения первой половины цикла петлеобразования, общий вид; на фиг. 2 — то же, после завершения второй половины этого цикла; на фиг.3 — разрез А—

А на фиг,1 вдоль оси верхнего приводного барабана; на фиг.4 — разрез Б — Б на фиг.3 поперек оси этого барабана; на фиг.5 — разрез  — В на фиг,2 вдоль приводных рычагов и тяг привода гофрообраэования.

Для переработки плоского минераловатного ковра 1 в гофрированный ковер 2 установка содержит механизм 3 подачи плоского ковра и механизм гофрирования, выполненный в виде установленных друг над другом ленточных конвейеров 4 с приводными барабанами 5 и включающий смонтированную в приемной части каждого транспортера пару качающихся рычагов 6, концы которых соединены расположенной поперек транспортера нажимной пластиной 7. Одна иэ этих пластин расположена над подаваемым ковром 1, а другая расположена ниже этого ковра.

Для крепления каждой пластины 7 к концам парных рычагов 6 служат болты 8 с гайками 9..Каждый приводной барабан 5 установлен на валу 10, смонтированном в опорах 11, и снабжен приводной звездочкой 12 цепной передачи.

Каждая пара рычагов 6 свободно смонтирована на валу 10 соответствующего приводного барабана 5, т.е. ось качания этих рычагов совпадает с осью барабана. В осе вом направлении рычаги б удерживаются. например, втулками 13 со стопорными болтами 14.

Привод качания обеих пар рычагов 6 выполнен, например, кривошипно-рычажным от общего кривошипа 15 с пальцем 16 через промежуточные рычаги и тяги. Привод качания верхней пары рычагов 6 осуществлен через шатун 17, рычаг 18, промежуточный вал 19, рычаги 20 и нажимные элементы в виде тяг 21, Шатун 17 своей нижней головкой свободно смонтирован на кривошипном пальце 16, а верхним концом шарнирно соединен с рычагом 18, который закреплен на промежуточном валу 19, монтированном в опорах 22. На этом же валу закреплено несколько параллельно расположенных рычагов 20, расстояние между которыми фиксируется дистанционными втулками 23, Все рычаги 18 и 20 закреплены на валу 19 посредством шпонок 24. Каждая тяга 21 одним концом шарнирно присоединена к концу соответствующего рычага 20, а другим концом шарнирно присоединена непосредственно к пластине 7, Таким образом, нажимные элементы привода (в данном случае тяги 21) шарнирно присоединены к пластине 7 в нескольких точках между ее концами.

Привод качания нижней пластины 7 осуществлен аналогичным образом. Для этого шатун 17 через шарнир 25, расположенный вблизи пальца 16. соединен тягой 26 с рычаIoM 27, который смонтирован на промежуточном валу 28. На этом же валу параллельно закреплены несколько рычагов 29 и каждый из них через отдельную тягу

30 соединен с шарниром 31 на нижней пластине 7. Расположение рычагов 29 на промежуточном валу 28 аналогично расположению рычагов 20 на валу 19, показанному на фиг.5.

Привод вращения кривошипа 15 кинематически связан с,приводом барабанов 5 (связь не показана).

После ленточных конвейеров 4 могут быть последовательно смонтированы машина для продольной прошивки гофрированного материала, механизмы нанесения покровного материала, поперечной резки и рулонирования готовой продукции, Установка работает следующим образом, Плоский минераловатный ковер 1 непрерывно поступает с механизма 3 подачи ковра в приемный зазор между ленточными конвейерами 4 гофрирующего механизма.

Одновременно сообщается непрерывное равномерное вращение кривошипу 15, которое через промежуточную систему рычагов и тяг передается верхней и нижней пластинам 7, От кривошипного пальца 16 через шатун 17 движение передается рычагу 18 и он приходит в круговое колебательное движение вместе с валом 19, на котором этот рычаг закреплен, От вала 19 круговые колебания получают закрепленные на нем рычаги 20, которые через тяги 21 передают усилие верхней пластине 7. Так как эта пластина закреплена на концах парных рычагов

6, то движение верхней пластины 7 представляет собой качание вокруг оси верхнего барабана.5, Рналогичным образом от шарнира 25 через тягу 26, рычаг 27, промежуточный вал

1648770

28, параллельные рычаги 29 и тяги 30 усилие передается нижней пластине 7 и ее движение представляет собой качание вокруг оси нижнего приводного барабана 5, Расположение промежуточных рычагов 5 и тяг подбирается таким образом, чтобы колебательные движения обеих пластин имели одинаковый период, но были смещены по фазе на 180 относительно друг друга.

При качании верхней пластины 7 слева 10 направо она своим скругленным нижним ребром производит изгиб подаваемого ковра

1, а затем своей плоскостью прижимает образовавшуюся петлю к ранее сформированному гофру и при этом производит осевую 15 подпрессовку среднего слся гофрированного ковра и верхней головки только что сформованной петли.

При дальнейшем вращении кривошипа

15 шатун 17 опускается вниз, рычаги 18 и 20 20 поворачиваются против часовой стрелки и через тяги 21 отводят верхнюю пластину 7 в положение, показанное на фиг.2.

Одновременно через шарнир 25, тягу

26, рычаги 27 и 29 и тяги 30 нижней пластине 25

7 сообщается движение слева направо и она приходит в положение, показанное на фиг.2, производя обжатие среднего слоя гофрированного ковра и нижней головки сформованной петли. 30

Циклы дугообразного поочередного движения верхней и нижней пластин 7 повторяются. При этом ленточный конвейер 4 производит перемещение сформованного 35 гофрированного ковра 2 слева направо и сжимает его с силой, достаточной для восприятия продольного давления пластин 7, После выхода гофрированного ковра 2 40 из ленточного конвейера 4 производится

его прошивка и форматная резка на отдельные детали необходимой длины и ширины.

Вследствие того, что силовые элементы привода качания рычагов 6 с пластинами 7 45 (в данном случае тяги 21 и 30) присоединены непосредственно к пластинам 7 в нескольких точках между их концами, существенно повышается жесткость этих пластин.

При предлагаемом подводе усилий пластины 7 работают как многопролетные балки, а в известных установках эти пластины работают как балки с одним длинным пролетом.

Повышение жесткости пластин 7 позволяет в несколько раз увеличить прилагаемые к ним усилия, доведя их до такой величины, при которой будет происходить не только изгиб ковра с образованием петель, но и сильное обжатие каждой сформованной петли, в том числе головки петли вблизи поверхности гофрированного ковра.

Интенсивному обжатию гофров способствует также то обстоятельство, что парные рычаги 6, несущие пластину 7, смонтированы на валах приводных барабанов 5, так как в этом случае ось качания каждой пластины

7 совпадает с осью соответствующего барабана 5 и поэтому траектория движения пластины 7 не пересекается с поверхностью барабана 5, что позволяет глубоко ввести пластину 7 в клинообразный приемный зазор между приводными барабанами 5 и этим обеспечить большую степень обжатия сформованного гофра, например повысить плотность обжатого гофра в 1,5 — 2 раза по сравнению с плотностью исходного ковра 1.

Формула изобретения

Установка для изготовления минераловатных иэделий с вертикальной слоистостью, содержащая приспособление для подачи минераловатного ковра и механизм гофрирования, выполненный в виде установленных друг над другом ленточных конвейеров с приводными барабанами, и смонтированные с воэможностью качания от привода в приемной части каждого транспортера пары рычагов, -концы которых соединены расположенной поперек транспортера нажимной пластиной,.о т л ич а ю щ а я с я тем, что, с целью повышения жесткости и упрощения конструкции, пары рычагов смонтированы на валах приводных барабанов, а силовые элементы. привода качания рычагов шарнирно присоединены к нажимной пластине в нескольких точках по ее длине.

1648770

Составитель Т. Буклей

Редактор M. Бандура Техред M.Ìîðråíòàë Корректор О. Кравцова

Заказ 1489 Тираж 389 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101