Способ очистки желтого фосфора

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии очистки желтого фосфора получаемого электротермическим методом Цель изобретения - сокращение продолжительности обработки и обеспечение безопасных условий труда без снижения выхода продукта. Способ заключается в проведении обработки фосфора водным раствором соли трехвалентного железа при массовом соотношении Fe AS. равном 40-80, при 55-85°С в течение 3-5 ч и перемешивании со скоростью 30-90 об/мин. 1 з.п.ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 01 В 25/047

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (56) Патент Японии ¹ 60-16368, кл. С 01 В 25/047, 1985.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4646252/26 (22) 03.01.89 (46) 15.05.91. БюлЛ№ 18 (71) Ленинградский государственный научно-исследовательский и проектный институт основной химической промышленности (72) Н.П, Ромашева, А.Н. Файвинова, Н.Л.Лукиных, Ю.М.Трофимов, Ю.В.Шкарупа, В,В.Вачев, M.Р.Барлыбаев и О.П.Гребенников (53) 631.23(088.8) Изобретение относится к технологии очистки желтого фосфора получаемого электротермическим методом.

Цель изобретения — сокращение продолжительности обработки и обеспечения безопасных условий труда без снижения выхода продукта.

Пример 1. 20,3 г 10%-ного раствора треххлористого железа помещают у термостойкий стакан и доводят объем раствора до

100 мм. Туда же помещают 51,28 r фосфора, содержащего, мас. : мышьяк 0,023, органические соединения 0,167, нерастворимый остаток 0,24. Стакан с фосфором и раствором треххлористого железа помещают на водяную баню, нагревают до 70 С и выдерживают в течение 4 ч при перемешивании со скоростью 60об/мин.

Массовое отношение Fe:As в смеси составляет 60, Фосфор отделяют.

Получают 50,2544 r фосфора, что составляет 98% от исходного со следующим содер. !Ж,„, 1648899 А1 (54) СПОСОБ ОЧИСТКИ ЖЕЛТОГО ФОСФОРА (57) Изобретение относится к технологии очистки желтого фосфора получаемого электротермическим методом, Цель изобретения— сокращение продолжительности обработки и обеспечение безопасных условий труда без снижения выхода продукта. Способ заключается в проведении обработки фосфора водным раствором соли трехвалентного же+3 леза при массовом соотношении Fe:À$, равном 40 — 80, при 55 — 85 С в течение 3 — 5 ч и перемешивании со скоростью 30-90 об/мин.

1 з.п.ф-лы, 1 табл. жанием примесей, мас,%: мышьяк 0,003, органические соединения 0,005, нераствори- мый остаток 0,07.

Пример 2. 62,8 г 5%-ного водного раствора сульфата железа (содержание Fe

0,88 г) помещают в термостойкий стакан и доводят обьем раствора до 100 мм. Туда же помещают 48,3 113 г фосфора того же состава, что и в примере 1.

Процесс ведут при следующих параметрах, скорость перемешивания 90 об/мин, время перемешивания 5 ч, температура 85 С..Получают 46,862 г фосфора или 97,1% от исходного содержащего. мас.%: мышьяк 0,003, органические соединения 0,005, нерастворимый остаток 0,06.

По известному решению в качестве неорганического реагента используют смесь азотной и серной кислот при общей молярности 3,5 — 6,5 M. Процесс ведут в течение 22 ч при 45 — 100 С. Выход фосфора не превышает 70%.

1648899

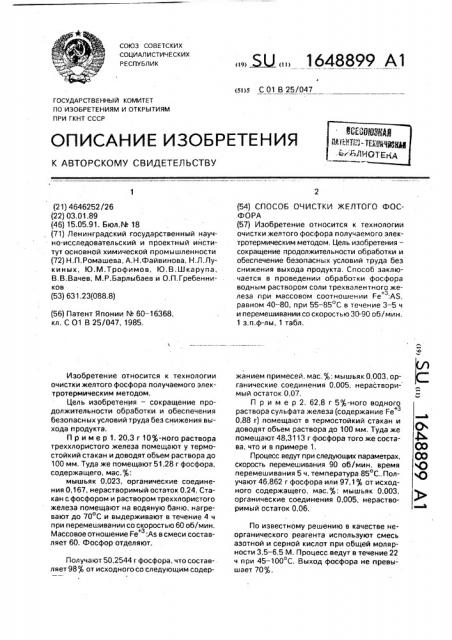

В таблице представлены данные по выходу и качеству продукта, в зависимости от параметров процесса.

Анализ результатов, представленных в таблице, показывает, что при использовании для очистки фосфора водного раствора, содержащего трехвалентное железо в количестве, отвечающем значениям массового соотношения Fe: As = Ямас ниже 40 (пример 1) происходит недостаточное эффективное снижение содержания примесей мышьяка, органики и нерастворимого остатка, так как в этих условиях вероятность столкновений ионов Fe с "вкраплениями" примесей низка и не происходит достаточно полного их окисления. Увеличение значения RMac выше 80(пример 5) также не приводит к эффективной очистке фосфора в связи с протеканием побочных реакций.

Уменьшение скорости перемешивакия ниже 30 об/мин (пример 6) также приводит к недостаточно эффективной очистке фосфора от примесей в связи с недостаточным диспергированием фосфора, происходящим в этих условиях, и недостаточность|о контактов ионов Fe с "вкраплениями" примесей. Увеличение скорости перемешива ния выше 90 об/мин (пример 10), позволяя сохранить степень очистки фосфора от примесей на достаточно высоком уровне, приводит к снижению выхода фосфора в связи с разбрызгиванием водной эмульсии фосфора, приводящим к частичной потере фосфора в результате его сгорания на воздухе, что представляет и некоторую опасность для экспериментатора, Уменьшение времени перемешивания ниже 3 ч (пример 11) приводит к недостаточно высокой степени очистки фосфора от примесей в связи с недостаточностью времени для прохождения процессов их окисления, а увеличение времени перемешивания более 5 ч (пример 15), сохраняя степень очистки фосфора на достаточно высоком уровне, сопровождается снижением выхода фосфора в связи с окисз+ лением его ионами Fe

Уменьшение температуры обработки фосфора ниже 55 С (пример 16) также приводит к недостаточно эффективной очистке фосфора от примесей, так как в этих услови5 ях степень разжижения фосфора недостаточна для прохождения интенсивного з+ взаимодействия примесей с ионами Fe

При температуре обработки фосфора выше

85 С (пример 20) происходят существенные

10 потери фосфора в результате его испарения беэ заметного увеличения эффективности очистки.

В примерах 21-23 представлены данные по переработке известным способом

15 фосфора того же состава, что и по предложенному.

Таким образом, предлагаемый способ позволяет проводить процесс очистки фосфора от примесей за короткое время — (вре20 мя обработки составляет 3-5 ч), проводить процесс очистки фосфора в безопасных условиях; и без снижения его выхода.

В результате очистки из фосфора с вы25 соким содержанием примесей мышьяка. органики и нерастворимого остатка получать фосфор, содержание примесей в котором отвечает требованиям, предьявляемым к качеству фосфора.

30 Формула изобретения

1. Способ очистки желтого фосфора от, мышьяка, органических соединений и нерастворимого остатка, включающий его обработку водным раствором неорганического

35 реагекта при нагревании и перемешивании и отделение фосфора, отличающийся тем, что, с целью сокращения продолжительности обработки и обеспечения безопасных условий труда без снижения

40 выхода продукта, в качестве неорганического реагента используют соль трехвалентного железа в количествез обеспечивающем массовое отношение Fe: As, равк, е 40-80, и процесс ведут в течение 3-5 ч при скоро45 сти перемешивания 30-90 об/мин, 2. Способ по п1,отл ича ющийся тем, что процесс ведут при 55-85 С, 1648899

Содержание поимесей в фосфоре после обработки, мас.Ъ темпеВремя переСкоВыход очищенного фосфора, Обрабатыва>зщий реагент

Масса фосфора до обработки, Г

Иассовое соотношение

Fe : As (я, ).

Пример ратура, вс рость перемешивания, об/мин мешивания, ч

Органика

Нерастворимый остаток

0,014

60 4,0

0,012

FeC1>

0,005 0,005

4,0

4,0

0,003

0,003

0,01!

0,013

0,006

0,005

0,004

4,0

4,0

0,010

0,0»

0,008

4,0

4,0

0,003 0,005

0,004

0,004

0,017

4,0

100

0,005

0,004

0,016

4,0

2,45

3,0

0,007

0,003

0,007

0,006

4,0!

60.

14

0,003 0,005

5,0

5,!5

0,003

0,005

О, 019

О, 006

4,0

0,017

0,008

4,0

17

4,0

4,0

4,0

0,003

0,004

0,005

0,006

0,06

60

0,03

21 (известный) 90 22,0 95 0,001 0,003

0,09 68,5

50,0718

И)>О1+Из ВО :

4,5И

22 (известный) 150 . 13,5 98

59,1314

НВОз+И Воя, 6,5и взрыв в реакционном стакане

23 (известный) НЮ1+В Оса!

6,0И

0,002 0,004 0,07

67,1

51,1287

22,0.75

55 0,005 0,006 0,07

85 0,003 0,005 0,06

70 0,003 0,006 0,07

85 0,004 0,005 0,08

55 0,003 0,005 0,06

63 0,004 0,006 0,08

60 0,003 0,005 0,07

Р еЗ (ВОа )т

50,2817

48,3113

45,7950

43,3137

45,4628

53,4995

54,6777

24,",0

95,5

97>1

96,0

95,1

97,9

97,1

96,8

5,0

4,0

27

5,0

3,0

3,5

4,5

29

Составитель Б.Шаронов

Редактор M.Íåäoëóæåíêî Техред М.Моргентал Корректор Т.Малец

Заказ 1496 Тираж 307 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул,Гагарина, 101

55,1620

60,1214

51,2800

52 ° 1340

53,173!

49,18!7

47>1313

51, 2612

52, 1749

50,100

49,9970

50, 0010

50,0030

51,4»7

50,0980

48,8480

52,1630

55,09570

5l,0813

50,9089

8S

97>1

0,09 96,9

0,07 98,0 0,08 96,5

0,12 95,9

О,!4 97,8

0,08 97,5

О,О? 98,1

0,07 9",9

0,08 85,3

0,1о 98,0

0,09 98,1

О ° 07 97,9

0,08 95,2

0,11 62,9

0,20 97,5

0,09 97,2

0,07 97,0

0,06 95,2

0,» 79,8