Шихта для изготовления керамических абразивных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии керамических материалов и может быть использовано в различных областях народного хозяйства, использующих керамику в качестве конструкционного и абразивного материалов. С целью увеличения механической прочности, абразивной способности и стойкости к истиранию готовят шихту, содержащую ультрафарфоровый порошок с размером зерен 0,1-10 мкм в количестве 65 - 90 мас.% и кристаллы шлифпорошка электрокорунда с размером зерен 1 - 300 мкм в количестве 10-35 мас.%, причем ультрафарфоровый порошок имеет следующий химический состав, мас.%: SiOe 9,95-29,35; А1г03 65,0-79,20, Ti02 0,31-0,53, Реа03 0,20-0,42, CaO 1,6-2,25, MgO 0,90-1,99, BaO 2,33-4,0, K20 0,18-0,86, 0,13-0,8. Из шихты с добавлением воды готовят полуфабрикат который обжигают при 1380-1420°С. 2 табл. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)5 С 04 В 35/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BT0PCHOMY СВИДЕТЕльСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ ССС (21) 4ч90194/33 (22) Оч.10.88 (чб) 15.05,91. Вюл. У 18 (71) Всесоюзный научно-исследовательский и проектно-технологический институт электрокерамики (72) А,Д. Рыкова, В.Д. Ьешенцев, В.А. Макаров, Л.В, Рыков, В.А, Гельман и А,А. Михеев (53) 666.763.5(088.8) (56) Авторское свидетельство СССР

Ф 408932, кл . С 04 В 33/24, 1974.

Патент ПНР N 120ч88, кл. С 04 В 33/26, .С Оч В 33/18, 1973.. (543 ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ АВРАЗИВНЫХ ИЗДЕЛИЙ (57) Изобретение относится к технологии керамических материалов и может

Изобретение относится к технологии керамических материалов и может быть использовано в различных областях народного хозяйства, использующих керамику в качестве конструкционного и абразивного материалов, например, для ооработки деталей машин, приборов, агрегатов.

Цель изобретения — увеличение механической прочности, абразивной способности и стойкости к истиранию.

При изготовлении керамических абразивных изделий смешивают шпифпорошок электрокорунда н ультрафарфоровый порошок, а затем в полученную шихту вводят 5-20% воды и, перемешивая в

„. 80„„1 6489З5 А 1

2 быть использовано в различных областях народного хозяйства, использующих керамику в качестве конструкционного и абразивного материалов. С целью увеличения механической прочности, абразивной способности и стойкости к истиранию готовя г шихту-, содержащую ультрафарфоровый порошок с размером зерен Q, 1 — 10 мкм в количестве 65—

90 мас.% и кристаллы шлишпорошка электрокорунда с размером зерен 1

300 мкм в количестве 10-3) мас.%, причем ультрафарфоровый порошок имеет следующий химический состав, мас.%;

Si0< 9,95-29,35; Alz0> 65,0-79,20, Ti0z О, 31-0, 53, e 0 0,20-0,42, СаО 1, 6-2, 25, Mg0 О, 90-1, 99, ВаО

2,33-4,0, К 0 О, 18-0,86, Na О

О, 1 3-0, 8. Из шихты с до оавле ни ем воды готовят полуфаорикат который обжигают при 1380-1420 С. 2 таол. смесителе, приготовляют массу. Из ус4:ь редненной массы (в зависимости от влажности) различньп и видами керами- © ческой технологии (прессовапием, М штамповкой, экструзией) изrотовляют СЛ полуфабрикат изделий, который подвергают естественной сушке в течение

1 сут, а затем сушат в сушилке при

105-110 С до остаточной влажности не более 0,5%. Высушенные изделия подвергают обжигу до температуры 1380— В

1420 С.

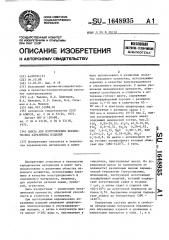

Конкретные составы шихты и cBnltcTва предлагаемых материалов керамичес ких абразивных иэделий в сравнении с

1 известными приведены в табл. 1, а в

1648935 табл. 2 — конкретные cocTaBbl ультрафарфора, используемого в каждом примере..Ультрафарфоровый порошок с размером зерен

0,1-10 мкм 65-90

Порошок электрокорунда с размером зерен 1-300 мкм 10-35 причем ультрафарфоровый порошок имеет

1ð следующий химический состав, мас./- :

Формула изобретения

Таблица 1

Солервание компонентов, мас,2, (размер частиц, мкм) Свойства образцов

Стойкость

Пример к потиранию Х из

АбразивПрочность Прочность при сна- при изгитии, Ийа бе, 101а фпршор Оксиц Оксил алюмн- титана ння

Ультрафар- Электрофорозый ко(>унцопорошок вый шлнфпорошок ная спо- носа собность>

Пр елло" еенный

1 з

4

Известные

1,4

0,8

0,8

1,0

1,3

648

778

705

192

228

219

208

35/1-300

22,5/I

10/ 1-300

22,5/60

22,5/300

65/0,1-10

77,5/0,1-10

90/0,1-10

77,5/О,I-IO

77,5/О, 1- 10

0 015

0,020

0,024

0,2-0,23

0,4 0,18

67-68

357-370

240

5-1 5

85-,95

70,0/7060 30,0/

/7060

П р и м е и в н н е. Абразивную способность onpenensnn расчетом относительной потери массы металлической пехппп при обработке, стойкость к истиранию - рвсчетои относительной потери массы абразивных изделий при обработке.

Та блица 2

Состав ультрафарфорового порошка, мас.7.

1 /Iii<0 > TiOz. FezO CaO MgO Ba

Пример

SiO О КО Na0

1 9,95 79,20 0,53 0,42 2,25 1,99

2 19,65 72,1 0,42 0,31 1,92 1,45

3 29,35 65,0 0,31 0,20 1,6 0,90

4,0 0,86 0,8

3,16 0,52 0,47

2,33 0,18 0,13

Редактор M. Недолуженко

Составитель А. Федотов

Теиред M.Дидык Корректор,ИеЭрдейи

Заказ 1497 Тираж 455 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/ 5

Производственно-издательский комбинат "Патент"., r.Óæãîðîä, ул. Гагарина,101

Шихта для изготовления керамических абразивных изделий, включающая фарфоровую связку и оксид алюминия, отличающаяся тем, что, с целью увеличения механической прочности, абразивной способности и стойкости к истиранию, она в качестве связки содержит ультрафарфоровый порошок с размером зерен О, 1-10 мкм, а в качестве оксида алюминия — порошок электрокорунда с размером зерен

1-300 мкм при следующем соотношении компонентов, мас.7.:

SiO<

А1 О

TiOz

F

Саи

«go

ВаО

К О.

Na O

9,95-29,35

65,0-79,20

О, 31-0, 53

О, 20-0742 t 6-2,25

О, 90-1,99

2,33-4,00

0,18-0,86

0,13-0,8,