Способ регулирования процесса обжига в печах с кипящим слоем

Иллюстрации

Показать всеРеферат

Изобретение относится к способам регулирования процессов обжига в печах с кипящим слоем и может найти применение в цементной промышленности, в промышленности строительных материалов, химической промышленности и других отраслях при обжиге материалов в печах с кипящим слоем. Цель - повышение качества регулирования . Для этого измеряют температуру кипящего слоя, по которой изменяют подачу теплоносителя, измеряют давление под и над слоем материала, вычисляют разность давлений, определяют соответствующую ей дисперсию, выделяют из разности давлений постоянную составляющую, по которой изменяют количество выгружаемого материала , а изменение подачи воздуха ведут в обратно пропорциональной зависимости от дисперсии до достижения ею величины 0,16-0,23. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 F 27 В 15/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4659302/33 (22) 06.03.89 (46) 15.05.91, Бюл, hb 18 (71) Государственный всесоюзный научноисследовательский институт цементной промышленности (72) И.И,Воронков, В.Н.Ковшарь, М.А.Вердиян, В,В.Гончаров и Л.В.Мелихова (53) 66.0419(088.8) (56) Авторское свидетельство СССР, М 1164539, кл. F 27 В 15/18, 1985. (54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА В ПЕЧАХ С КИПЯЩИМ СЛОЕМ (57) Изобретение относится к способам регулирования процессов обжига в печах с кипящим слоем и может найти применение

Изобретение относится к способам регулирования процессов обжига в печах с кипящим слоем и может найти применение в цементной промышленности, в промышленности строительных материалов, химической промышленности и других отраслях при обжиге материалов в печах с кипящим слоем.

Цель изобретения — повышение качества регулирования.

Сущность спосо0а заключается в следующем.

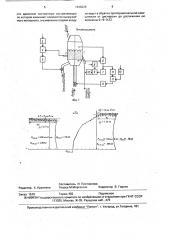

При увеличении скорости ожижающего агента после начала кипения в печи кипящего слоя режим кипения переходит в пульсирующий, при этом изменение сопротивления слоя, амплитуда и частота его пульсаций зависят от количества мате„„Я2„„1649229 А1 в цементной промышленности, в промышленности строительных материалов, химической промышленности и других отраслях при обжиге материалов в печах с кипящим слоем. Цель — повышение качества регулирования. Для этого измеряют температуру кипящего слоя, по которой изменяют подачу теплоносителя, измеряют давление под и над слоем материала, вычисляют разность давлений, определяют соответствующую ей дисперсию, выделяют из разности давлений постоянную составляющую, по которой изменяют количество выгружаемого материала, а изменение подачи воздуха ведут в обратно пропорциональной зависимости от дисперсии до достижения ею величины

0,16 — 0,23. 2 ил, риала в слое и скорости ожижающего агента, порозности слоя. Экспериментальные зависимости получены йа опытной установке НИИЦемента на клинкере с размером гранул 5 — 10 мм, Известно, что с переходом неподвижного слоя в кипящий, коэффициент его теплопроводности сначала возрастает, достигая максимума при степени раздутия 1,5 — 1,75 а затем коэффициент теплопроводности снова падает до очень малых значений, что об ясняется увеличением порозности кипящего слоя.

При этом увеличение порозности кипящего слоя по сравнению с пороэностью плотного составляет 0,2 — 0,26. Так как увеличение объема равно 1,5 — 1,75, то амплитуда синусоидальных пульсаций имеет диапазон

57 — 86 мм для плотного слоя 230 мм и диапа1649229 зон 75 — 112 мм для плотного слоя 300 мм.

Для средних амплитуд пульсаций амплитуды динамической составляющей сопротивления слоя, подсчитанные по формуле

ЛР р„

Уел где р„= — — плотность слоя при f з, = 1000 кг/м;

А ч — 4 средняя скорость гранул, м/с;

А — амплитуда, м;

à — частоты, Гц, равны для слоя 230 мм

ЬР1 98. =.8,8 мм вод.ст., для

1000 0,42 слоя 300 мм Л Рг — 11 мм

1000 0,47

1 вод.ст.

При оптимальной порозности слоя экс-. периментальные и расчетные величины пульсаций сопротивления слоя практически совпадают.

Дисперсия синусоидальной составляющей сопротивления слоя дРг

2 Рсл.ср. равна

240 = 0,17, 12г

Ог = 2 310 = 0,23 соответственно для плотного слоя 230 и

300 мм.

Работа реактора с рациональной высотой плотного слоя от 200 до 300 мм происходит в оптимальном режиме обжига при величинах дисперсий в диапазоне 0,16—

0,23, выход за пределы которого приводит к снижению коэффициента использования теплоносителя в кипящем слое.

Экспериментальными исследованиями установлено; что постоянная составляющая сопротивления слоя характеризует количество материала в слое, а величина дисперсии сопротивления слоя — порозность слоя, интенсивность его кипения, тепломаесообмена. Указанные параметры позволяют выбрать наиболее рациональный режим кипящего слоя для технологического процесса обжига клинкера, Величина сопротивления слоя измеряется с помощью отборных устройств давления под и над слоем, вне материала.

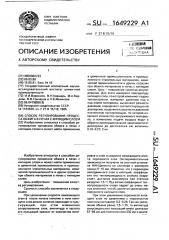

На фиг.1 приведена блок-схема устройства, реализующего способ; на фиг.2 — зависимости сопротивления слоя амплитуды и

50 Формула изобретения

5

45 частоты его пульсаций от количества материала в слое.

Спекание компонентов сырьевой смеси и образование клинкера происходит в кипящем слое печи 1 при 1350 С. При отклонении температуры в кипящем слое от указанной разность сигналов термопары 2 и задатчика 3 температуры с сумматора регулятора 4 поступает на его регулирующий блок, который при помощи исполнительного механизма 5 уменьшает или увеличивает подачу теплоносителя до установления равенства указанных сигналов. Блок 6 непрерывно измеряет разность давлений под и над слоем материала (сопротивление слоя) в печи t. Выделенную постоянную составляющую сигнала блока 6 с помощью резонансного фильтра в блоке 7 одновременно с сигналом задатчика 8 подают на регулятор

9, управляющий с помощью исполнительного механизма 10 выгрузкой готового материала из печи 1 пропорционально величине отклонения сигналов. Определяют в блоке

11 дисперсию сигнала разности, В регуляторе 12 ее сравнивают с величиной ее заданного значения задатчика 13. При наличии разности сигналов исполнительный механизм 14 увеличивает или уменьшает подачу воздуха в печь 1, Этим обеспечивается оптимальный режим обжига при рациональ-. ных количествах ожижающего агента и материала в кипящем слое.

Оптимальный режим обжига достигается при постоянной составляющей сопротивления слоя, равной 200 — 300 мм вод,ст. и при величинах дисперсии сопротивления слоя

0,16 — 0,23.

Способ обеспечивает надежный их контроль и регулирование с требуемой точ.ностью, Точность регулирования увеличится на 5%, Так как коэффициент теплопроводности пропорционален пороэности слоя при изменении ее в небольших пределах от оптимальной, то коэффициент использования тепла в кипящем слое возрастает на 5 .

На такую же величину возрастает производительность печи по клинкеру за счет интенсификации процесса.

Способ регулирования процесса обжига в печах с кипящим слоем, включающий корректирование подачи теплоносителя по измеренной температуре кипящего слоя и изменение подачи воздуха, о т л и ч à юшийся тем, что, с целью повышения качества регулирования, измеряют давление под и над слоем материала, вычисляют разность давлений, определяют соответствующую ей дисперсию, выделяют из разно1649229

4Ъ

Теплпнюсип ель ю "СХаг +i

Фаз. Л

Составитель И, Плотникова

Редактор К. Крупкина Техред M.Моргентал Корректор 8. Гирняк

Заказ 15,10 Тираж 402 . Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 сти давлений постоянную составляющую. по которой изменяют количество выгружаемого материала, а изменение подачи воздуха ведут в обратно пропорциональной зависимости от дисперсии до достижения ею величины 0.16 — 0,23.