Способ очистки газа от сероводорода и сернистого ангидрида и способ получения катализатора для очистки

Иллюстрации

Показать всеРеферат

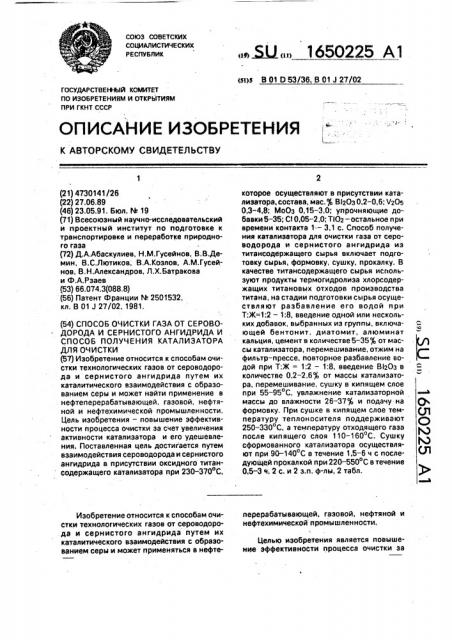

Изобретение относится к способам очистки технологических газов от сероводорода и сернистого ангидрида путем их каталитического взаимодействия с образованием серы и может найти применение в нефтеперерабатывающей, газовой, нефтяной и нефтехимической промышленности. Цель изобретения - повышение эффективности процесса очистки за счет увеличения активности катализатора и его удешевления . Поставленная цель достигается путем взаимодействия сероводорода и сернистого ангидрида в присутствии оксидного титансодержащего катализатора при 230-370°С, которое осуществляют в присутствии катализатора , состава, мас.% В1гОз 0,2-0,6; V20s 0,3-4,8; МоОз 0,15-3,0; упрочняющие добавки 5-35; CI 0,05-2,0; TI02 -остальное при времени контакта 1-3,1 с. Способ получения катализатора для очистки газа от сероводорода и сернистого ангидрида из титансодержащего сырья включает подготовку сырья, формовку, сушку, прокалку. В качестве титансодержащего сырья используют продукты термогидролиза хлорсодержащих титановых отходов производства титана, на стадии подготовки сырья осуществляют разбавление его водой при - 1:8, введение одной или нескольких добавок, выбранных из группы, включающей бентонит, диатомит, алюминат кальция, цемент в количестве 5-35% от массы катализатора, перемешивание, отжим на фильтр-прессе, повторное разбавление водой при Т:Ж 1:2 - 1:8, введение В120з в количестве 0,2-2,6% от массы катализатора , перемешивание, сушку в кипящем слое при 55-95°С, увлажнение катализаторной массы до влажности 26-37% и подачу на формовку. При сушке в кипящем слое температуру теплоносителя поддерживают 250-330°С, а температуру отходящего газа после кипящего слоя 110-160°С. Сушку сформованного катализатора осуществляют при 90-140°С в течение 1,5-6 ч с последующей прокалкой при 220-550°С в течение 0,5-3 ч. 2 с. и 2 з.п. ф-лы, 2 табл. а ел о ю ю ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4730141/26 (22) 27,06.89 (46) 23.05.91. Бюл. ЛЬ 19 (71) Всесоюзный научно-исследовательский и проектный институт по подготовке к транспортировке и переработке природного газа (72) Д.А.Абаскулиев, Н.M.Ãóñåéíîâ, В,В.Демин, В.С.Лютиков; В.А.Козлов, А.М.Гусейнов, В.Н,Александров, Л.Х.Батракова и Ф.А.Рзаев (53) 66.074.3(088.8) (56) Патент Франции М 2501532, кл. В 01 J 27/02, 1981, (54) СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И СЕРНИСТОГО АНГИДРИДА И

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА

ДЛЯ ОЧИСТКИ (57) Изобретение относится к способам очистки технологических газов от сероводорода и сернистого ангидрида путем их каталитического взаимодействия с образованием серы и может найти применение в . нефтеперерабатывающей, газовой, нефтяной и нефтехимической и ромы шлен ности.

Цель изобретения — повышение эффективности процесса очистки эа счет увеличения активности катализатора и его удешевления. Поставленная цель достигается путем взаимодействия сероводорода и сернистого ангидрида в присутствии оксидного титансодержащего катализатора при 230-370 С, Изобретение относится к способам очистки технологических газов от сероводорода и сернистого ангидрида путем их каталитического взаимодействия с образованием серы и может применяться в нефтеЖ, 1650225 Al (я)з В 01 О 53/36, В 01 J 27/02 которое осуществляют в присутствии катализатора, состава, MBc. $ В I/03 0,2 — 0,6; VzOs

0,3-4,8; МоОз 0,15-3,0; упрочняющие до-бавки 5 — 35; CI 0,05-2,0; Т102-остальное при времени контакта 1"- 3,1 с. Способ получения катализатора для очистки газа от сероводорода и сернистого ангидрида иэ титансодержащего сырья включает подготовку сырья, формовку, сушку, прокалку. В качестве титансодержащего сырья используют продукты термогидролиза хлорсодержащих титановых отходов производства титана, на стадии подготовки сырья осуществляют разбавление его водой при

Т:Ж=1:2 — 1:8, введение одной или нескольких добавок, выбранных из группы, включающей бентонит, диатомит, алюминат кальция, цемент в количестве 5 — 35 от массы катализатора, перемешивание, отжим на фильтр — прессе. повторное разбавление водой при Т:Ж = 1:2 — 1:8, введение В1203 в количестве 0,2 — 2, б от массы катализатора, перемешивание, сушку в кипящем слое при 55 — 95 С, увлажнение каталиэаторной массы до влажности 26 — 37 и подачу на формовку, При сушке в кипящем слое температуру теплоносителя поддерживают

250 — 330 С, а температуру отходящего газа после кипящего слоя 110-160 С. Сушку сформованного катализатора осуществляют при 90-140 С в течение 1,5-6 ч с последующей прокал кой при 220-550 С в течение

0,5-3 ч. 2 с. и 2 з.п. ф-лы, 2 табл. перерабатывающей, газовой, нефтяной и нефтехимической промышленности.

Целью изобретения является повышение эффективности процесса очистки эа

1 счет увеличения активности катализатора и его удешевления.

Пример 1. Для очистки газа от Н2$ и

SOz используется катализатор, который получают следующим образом. 5

В емкость с мешалкой загружают титансодержащее сырье, полученное термогидролизом хлорсодержащих титановых отходов производства титана, состава, мас.ф:

Vz061,4; МоОз 0,8; CI2,0; Т1(ОН)445,0; HzO- 10 остальное в количестве 100 г и паровой конденсат, имеющий температуру 60 С,с таким расчетом, чтобы массовое отношение сырья к воде составляло 1:5 (т.е. 500 г). Затем в эту же емкость вводят 1,784 г диатомита и 15

7,136 г бентонита. Полученную массу перемешивают 1 ч и отжимают до влажности

46,487. Затем в зту же емкость вновь заливают паровой конденсат в количестве 500 г (Т:Ж - 1:5). В отдельной емкости готовят 20 раствор нитрата висмута в азотной кислоте (Т:Ж - 1;1), для чего 0,6 r нитрата висмута перемешивают 0,3 ч с 0,6 r азотной кислоты.

Полученный раствор заливают в первую емкость и перемешивают 1 ч при 600С. 25

Образовавшуюся суспензию подают в сушилку с кипящим слоем, где она сушится

sследующих условиях: :температура в кипящем слое — 80 С, температура теплоносителя 300 С, температура отходящего газа 30 после кипящего слоя — 120 С. Полученный в результате сушки порошок увлажняют до

32 влажности, формуют в цилиндрические гранулы, имеющие диаметр 4 мм, длину

5 мм, сушат в ленточной сушилке при 110 С 35 в течение 3 ч и прокаливают при 400 С e . течение 2 ч. В результате получают 46 r катализатора состава, мас.$: МоОэ 1,3;

Ч202 4,7; BizOs 1,08; диатомит 3,86, бентонит 15,51, T)0z — остальное, имеющего 40 удельную поверхность 63 м /г пористость

50,3, насыпной вес 0,74 кг/м .

Полученный катализатор испытывался в проточном реакторе с неподвижным слоем. Объем загрузки катализатора 6 мл, В 45 реактор подавалась смесь состава, об. :

Н2$ " SO2 0,5; Н2О 30; Nz — остальное, температура 2200С. При времени контакта, 0,25; 0,5; 1; 2; 3 с. Выход составил 49; 58;7;

66,3; 68,8; 71,1 $ соответственно. 50

Пример 2. Катализатор, полученный таким же способом, что и в примере 1, загружали в проточный реактор с неподвижным слоем в количестве 6 мл. В реактор

48 ч подавали смесь состава, об.7 HzS 1;

SG2 0,5; Н20 30; Nz — остальное, при темпе- 55 ратуре 220 С и времени контакта 3 с. Затем

26 ч в реактор подавали смесь, об. : Н2$1, S0z 0,5, О2 2; Н20 30; Nz — остальное. После этого 4 ч через катализатор протекала смесь состава, об.)(Н2$1; $02 0,5; НгО 30; Hz — остальное.

По истечении 4 ч был измерен выход серы. При времени контакта 0 25; 0 5; 1; 2; 3 с, выход составил 48,3; 58,5; 66; 68,4; 70,67 соответственно.

Другие примеры осуществления предлагаемых способов сведены в табл.1 и.2.

Формула изобретения

1. Способ очистки газа от сероводорода и сернистого ангидрида, включающий их взаимодействие в присутствии оксидного титансодержащего катализатора при 230370 С, отл и ч а ю щи и с я тем, что, с целью повышения эффективности процесса за счет увеличения активности катализатора и его удешевления, взаимодействие осуществляют в присутствии катализатора состава, мас. =,ь:

Оксид висмута 0,2-2,6

Оксид ванадия 0,3 — 4,8

Оксид молибдена 0,15-3,0

Упрочняющие добавки 5 — 35

Хлориды 0,05 — 2,0

Оксид титана Остальное и процесс ведут при времени контакта

1 3,1 с.

2. Способ получения катализатора для очистки газа от сероводорода и сернистого ангидрида иэ титансодержащего сырья, включающий подготовку сырья, формовку, сушку и прокалку, отл и ч а ю щи йс я тем, что, с целью увеличения активности катализатора и его удешевления, s качестве титансодержащего сырья используют продукты термогидролиза хлорсодержащих титановых отходов производства титана, на стадии подготовки сырья осуществляют его разбавление водой при Т:Ж=1:2-1:8, введение упрочняющих добавок, выбранных из группы, включающей бентонит, диатомит, алюминат кальция, цемент или их смеси в количестве

5-35% от массы катализатора, после чего проводят перемешивание, отжим на фильтр-прессе, повторное разбавление водой при Т:Ж=1:2-1:8, введение оксида висмута в количестве 0,2-2,6 мас,)(, перемешивание, сушку в кипящем слое при 55950С, увлажнение катализаторной массы до

26 — 37 и подачу ее на формовку.

3. Способ по п,2, отл и ч а ю щи йс я тем, что при сушке в кипящем слое температуру теплоносителя поддерживают равной

250-330 С, а температуру отходящего газа после кипящего слоя равной 110-160 С, 4. Способ по пп.2 и 3, о т л и ч а ю щ и йс я тем, что сушку катализатора после формовки ведут при 90-140 С в течение 1,5-6 ч с последующей прокалкой при 220550 С в течение 0,5-3 ч.

1650225

I 0 1 Д

ОО т е!, Д с а

Д

Е jl т !

1 ю е т

1 Z

1 ф

Е 1 ф

1 т а

Z 1 O

)D юФ al

1 Ю О

I 4l

1 I

oLi

О Дд еч

Л ОДОО

D D о о о л

Фч

43

О

С3 сч

Cl о

ОЪ о

О

ОЪ

Cl

Cl

Cl

4 4 о о о о

D CI

ФЧ ФЧ

С3 сю

Cl

Cl

О

С3

ФЧ

o o о о о

ФЧ ФЧ

О

С3

О

ФЧ

О

Cl

СО о

Cl

С!

ФЧ о о о

ФЧ

О

О

С3

ФЧ

О

О

ФЧ

° Ч

О о

О

44 л

ОЪ

О\ О\

IA IA

° О lO

СО !

ФЪ сО .

03 О

О Со

ЪО IA е

IA аА

° О 03

О 4Ч

IA a

Cl

Ч3 сО м иъ

13 е сО

ФЧ сО се сО сО

t4

4 ФС

ЪО

О\

М\

1 ik

IA

Сю о

ФЧ D е о м

ct Фч н

° I I

Z I Ll

Д ° и

3!Iо

IA

СФ

D D се а а м

o o а an

М ФЪ о о а м Фч

О

ФЧ

Cl

IA

IA о о

In In с! «ъ о

IA

Ф Ъ

Cl аА

13

Ц \ м

О

IA

Ф \

Cl

IA м о й

s д. и

4 Ъ

Ф \

Ф с

М м03 о с

ФЧ ФЧ

О

ФЧ

Сю

ФЧ

Cl

44Ъ

Cl

t4 о о

c4 CV о о

ФЧ CO О

ФЧ

Сю

Фч чч

o o

Cl

СО

Cl

ФЧ о, lo Ф м м м

О

Ф" \ м

Ф Ъ

О O D м m m

О О

° Ъ Ф Ъ с м

Cl м

1

1

1 Д ! и ю и

z

1 ф

1 O.

1 !

Ф

О л о о

m, м

О О м «ъ

Cl

° Î о о м м о м

С3 м

С3 л

Cl

4 \

o o м о

Cl м

Cl

О о л о о о ас ОЪ

Фч Фч м

О о î О

ОЪ Ц О Ъ О\ о о

ОЪ ОЪ

«4 tt

С3 м м

О а сч о

ОЪ

ФЧ

С3

Т

ФЧ

О

Оъ г4

Cl

ОЪ

«! о! о

co I co

D O

0О ФО о о о

ФО OO CO

ФО а

Cl

С3

Cl а

Cl

О сО о

Сю .!

I с

1 ! е

1 ф

«

1 lc

1 Е

1 I

1 IO ю ы

° О 1О

° Ъ IO

03 !

4« юч сО

03

Ф Ъ л

ОЪ

«Ъ \O

Л ОЪ

«\ о

° О

Cl 0O м м л л со

ФЪ л

03

Ф Ъ л сО

ITa

О со

Ф Ъ

| л

Ф

«Фо О

334 а аю8 те

ca- By!

С «4

41

44

С!

ФЧ tt

ФЧ

ФЧ

ФЧ о л

ФЧ

ФЧ

«4

Фч

Фч

1 00

j aI ! 1»

I Д

1

13,С3

Cl о

С3

IA

z ю. т а н

«1 л

° «Ъ

d ф ф О а м а

ФЧ ° Ъ н е

IA

44

«

cl c

z т а

Фч а н «ъ

IA н

ФЧ

IA юЧ

ФIA

Ф

I аА

4 4

« о

IA о

° .«ФЧ

3т i

О О т ис н

О ю. ю! ф

Ф

3 е тт е д ю. е с

h3 е ф тт О

lI е н и

) Ф О 1 V

I 0C ° 3O е! 1s н

Z 1 о! ею е ю и

ФО.ФН а an an

I ! 2Д ю ол

1 и C

Ос RZO с Фч!

1 Г

Я тою

I !

И «Е 43 O«t

I От Е т О та!!11!«

1 !

Оси

1 I !

Ф + I

Ф

1 4

1 IO 1

1 — — — 4

СО CO CO CO

Ф С CO «Ъ ФФС

Л Лсо О

БИ адт ад

Фее 1У й2

33 33 33

1 ! !

1

1

1

1 !

I

1 !

1

1 ! !

Ф

1

I

1

I !

I

I

l !

I

Ф

1

1

I

I

} ! !

Ф ! ! !

1

1 1

1

1

Ф

1 !

1

1

1

1 !

I

I

Ф

I

1 !

1

1650225

Таблица 2

Состав катализатора, мас.3

Номер и/и

Температура, dc

Время контакта, с

Степень очистки, Bi> Gf V> Gg MoG@ Упрочняющие добавки

Cl Ti0f

02 03 015

65,6

0,05 ост. 220 1 алюминат кальция 0,5

4,8 3,0

0,2 .0,1

5,0 3,2 цемент 35,0 диатомит 4,0 бентонит 36,0

3,0 1,5 алюминат кальция 20,0

6 1,2

7 1,2

8 " 1,2

0,8 64,5

3,1 71,2

3,3 71,2

«11

1,0

1,0

1,0 бентонит .20,0 цемент 20,0

3,0 15

3,0 1,5

3,0 1 5 алюминат кальция 25,0

1,0. 62,2

« I I

l 0

3,0 1,5 алюминат кальция 25,0

1,0 63,0

1,0

5,0 1,5 алюминат кальция 25,0

1,0 61,9

l 0

3,0 3,2 алюминат кальция 25,0

1,0 59,1

«11»

3,0 1,5 алюминат кальция 25,0

Прототип

85,0 220 1,0 64,0

85,0 220 3,0 68,0

СаЯО 15,0

СаБО 15 0

l4 снижение производительности при неизменной степени очистки

Составитель Е. Корниенко

Редактор О. Стенина Техред М.Моргентал Корректор Q. Ципле

Заказ 1971, Тираж 452 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2 2,6..

3 0,1

4 2 7

5 1,2

9 2,6

10 1,2

11 1,2

12 1,2

2 0

0,03

« I I» t,0

1!»

«11»

«tI

65,9

61,7

56,4 . 66,2