Способ прокатки лития в инертной среде и устройство для его осуществления

Иллюстрации

Показать всеРеферат

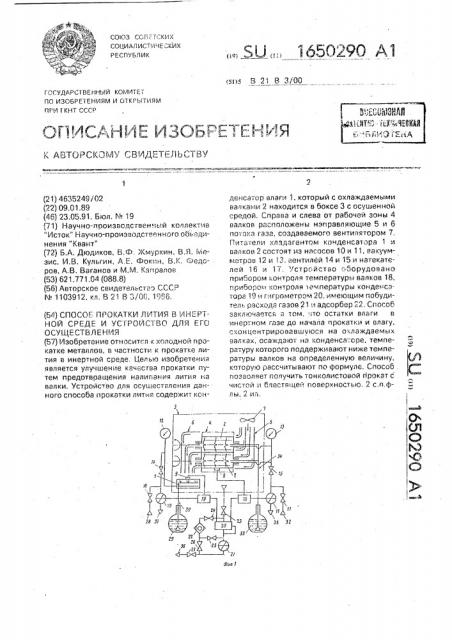

Изобретение относится к холодной прокатке металлов, в частности к прокатке лития в инертной среде Целою изобретения является улучшение качества прокатки путем предотвращения налипания лития иа валки Устройство для осуи.естгления дан ного способа прокатки лития содержит ксндечсатор влаги 1, который с охлаждаемыми вапками 2 находится в боксе 3 с осушенной средой Справа и слева от рабочей зоны 4 валков расположены направляющие 5 и 6 поюгэ газа, создаваемого вентилятором 7 г1 ига гели хладагентом конденсатора 1 и ватков 2 состоят из нпсосов 10 и 11, вакуумметров 12 и 13 иентилей 14 и 15 и нзтекателей 16 и 1/ у/стройстао оборудовано прибором контроля температуры валков 18, приборов контроля температуры кондеьсз тора 19 i г тгоометоом 20 nveraiunM побудитель расход газов 21 ч адсорбер 72 Способ заключается з том то остатки влаги в инертном газе до начала прокатки и влагу, с онцентрироаавшуюся на охлаждаемых палках, осахдаюч на чонденса сое, темпеозтуру которого поддерживают ниже температуры валков на определенную величину, которую рассчитывают по формуле Способ позволяет получить тонколистовой прокат с чистой и б честяще поверхностью 2 с п флы 2 ип

ф

СОЮЗ CCI .; .-ТСКИХ

СОЦИАЛ ИСТИ Ч Е СКИХ

РЕСПУБЛИК (5!)5 В 21 В 3/00

ГОСУДАРС ГВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ t КНТ СССР

СПИСАНКE ИЗОБРЕТЕНИЯ Ð 5 о

К ABTOPCK36/IÓ СВИДЕТЕЛЬСТВУ (21) 4635249/02 (22) 09.01.89 (46) 23.05.91. Бюл. М 19 (71) Научно-произвсдственный коллектив

"Исток" Научно-производственного объединения "Квант" (72) Б.А. Дюдиков, В,Ф, )Кмуркин, ВЯ. Мезис, И.В. Кульгин, А,Е. Фокин, В.К, Федоров, А,В, Ваганов и M.M. Капралов (53) 621.771.04 (088.8) (56) Авторское свидетельство СССР

N . 1103912, кл. В 21 В 3/ОГ1, 1986. (54) СПОСОБ ПРОКАТКИ ЛИТИЯ В ИНЕРТНОЙ СРЕДЕ И УСТРОИСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛ Е Н ИЯ (57) Изобретение относится к холодной прокатке металлов, в частности к прокатке лития в инертной среде. Целью изобретения является улучшение качества прокатки путем предотвращения налипания лития на валки. Устройство для осуществления данного способа прокатки лития содержит кснденса-ар влаги 1. который с охлаждаемыми валками 2 находится в боксе 3 с осушенной средой. Справа и слева от рабочей зоны 4 валков расположены направляющие 5 и 6 пото=а —à,çà, создаваемого вентилятором 7, Питатели хладагентом конденсатора 1 и валков 2 состоят из насосов 10 и 11, вакуумматров 12 и !.3-,,вентилей 14 и 15 и натекателей 16 и 17. стрс йство оборудовано прибором контроля температуры валков 18, прибором контроля температуры конденсаторя 19 и г:трометром 20, имеющим побудитель расхода газов 21 и адсорбер 22. Способ

=-a

1650290

Изобретение относится к холодной прокатке металлов, в частности к прокатке лития в инертной среде.

Целью изобретения является улучшение качества проката путем предотвращения налипания лития на валки.

Способ прокатки лития состоит в том, что прокатку ведут на охлаждаемых валках в инертной среде осушенной до точки росы, лежащей ниже температуры поверхности валков, причем остатки влаги в инертном газе до начала прокатки и влагу, сконцентрировавшуюся в районе охлажденных до минусовой температуры валков в процессе прокатки, осаждают на конденсаторе влаги, температуру которого постоянно поддерживают ниже температуры охлаждаемых валков на величину не менее

ЛТ= !Тк 0 I + I 2Ттр ив! + IT Овl, где Тв — темпеатура охлаждаемых валков;

Тк — температура конденсатора влаги;

Т,р — температура точки росы среды инертного газа; ок — погрешность измерения прибора (0,01 — 0,05) контроля температуры конденсатора влаги; сг1 в — погрешность измерения измерителя влажности (0,04 — 0 1);

<тв — погрешность измерения прибора контроля температуры валков (0,1 — 0,05) тР (+пил 1, Тk

1 — о

Ттр 1 --с4 "

1 +Ов

Пример 1. Получение ленты лития толщиной 0,1 мм. Прокатку ведут валками, охлажденными до температуры -ЗО С, Инертную газовую среду боксе осушают до остаточной влажности 127 млн-1, что соответствует темпеоатуре точки росы среды40 С. Конденса1:р влаги не охлаждают, вентилятор для созцания потока осушенного газа в рабочей зоне прокатных валков не включают. Необхгдимое на работу адсорбера время для,.предварительного снижения в боксе влажности газовой среды с начальной величиной 400 млн до рабочей 127 млн

-1 достаточной для обеспечения технологического процесса получения литиевого проката, составляет 5 ч, Максимальная влажность в рабочей зоне охлажденных прокатных валков достигает 175 млн . Прокатку проводят с обжатием 50...10%.

В процессе прокатки наблюдают периодическое очаговое прилипание лития на валки, Получить качественную ленту толщиной 0,1 мм не удается, Пример 2, Получение ленты лития толщиной 0,1 мм, Прокатку ведут валками, охлажденными до температуры -30 С.

Пример 3. Получение ленты лития толщиной 0,1 мм. Прокатку ведут валками, охлажденными до температуры -30 С, Инертную газовую среду в боксе осушают до остаточной влажности i27 млн, что со-1 ответствует температуре точки росы среды

10 -40 С. Температуру конденсатора влаги поддерживают равной -60ОС. Необходимое на работу адсорбера и конденсатора влаги время для предварительного снижения в боксе влажности газовой среды с начальнои величины

15 400 млн до рабочей 127 млн, достаточной

-1 для обеспечения технологического процесса получения литиевого проката, составляет

1ч, Рабочую зону прокатных валков проду20 вают потоком осушенного инертного газа, Расчетная TK> K =-43,8 С>-60 С. Расчетная

Тв H = -36,6 С < -30 С, Расчетная минимальная AT = 7,2 С, действительная 30 С.

Влажность в рабочей зоне прокатных

25 валков в процессе осушки среды и прокатки однозначна с общел влажностью среды в боксе,. Прокатку проводят с обжатием

50.„.10%, В процессе прокатки налипания лития на валки не наблюдается. Получена

30 качественная лента лития толщиной 0,1 мм со светлой и блестящей поверхностью без следов окисной пленки.

Пример 3. Получение ленты лития толщиной 0,1 мм. Прокатку ведут валками, 35 охлажденными до температуры -37 С.

Инертную газовую среду в боксе осушают до остаточной влажности 127 млн, что соответствует температуре точки росы среды -40 С.

Температуру конденсатора влаги поддер40 >кивают равной -43 С. Нeoáõîäèìoå на работу адсорбера и конденсатора влаги время для предварительного снижения в боксе влажности газовой среды с начальной величины 400 млн до рабочей 127 млн, доста.1 -1

45 точной для обеспечения технологического процесса получения литиевого проката, составляет 2 ч, Расчетная Тк макс = 43,8 С< 43 С.

Расчетная TQ мин = Зб,б С > 37 С. Расчетная минимальная AT = 7,2 С, действитель50 ная 6 С. Прокатку проводят с обжатием

50...10 В процессе прокатки наблюдают периодическое очаговое прилипание лития на валки. Получать качественную ленту толщинол 0,1 мм не удается.

55 На фиг.1 показана схема устройства подачи газа в камеру; на фиг.2 — то же, продольный разрез, .Устройство содержит конденсатор 1 влаги, который вместе с охлаждаем ыми вал1650290 ками 2 находится в бокса 3 с осушенной инертной средой, Справа и слева от рабочей зоны 4 прокатных валков расположены направляющие 5 и 6 потока осушенного инертного газа, создаваемого вентилятором 7.

Над поверхностью валков закреплен датчик 8 температуры, а на конденсаторе. влаги — датчик 9 температуры.

Питатели хладоагентом конденсатора 1 влаги и охлаждаемых валков 2 аналогичные, состоят из вакуумных насосов 10 и 11, вакуумметров 12 и 13, регулировочных вентилей

14 и 15 и нэтекателей 16 и 17.

Устройство оборудовано прибором 18 контроля температуры валков, прибором 19

-контроля температуры конденсатора влаги и измерителем влажности — гигрометром

20. Для нормальной работы гигрометра собрана схема, состоящая из побудителя расхода газов — вакуумный насос 21, адсорбера

22 подготовки магистралей гигрометра 20 и шаровых кранов 23 — 27.

Устройство работает следующим образом.

Насосом 10 вэкуумируют полость конденсатора 1 влаги, устанавливая регулировочным вентилем 14 и натекателем 16, соединенным магистралью 28 с атмосферой, необходимый расход хладагента в рабочем 2диапазоне разрежения (-0,7) — (-0,4) кгс/см (контроль по вакуумметру 12). Хладагент из сосуда Дьюара 29 по криоген ному шлангу 30 поступает в конденсатор 1 влаги, температура которого контролируется датчиком 9. Выброс отработанного хладагентэ в газообразном состоянии происходит через магистраль 31 в вентиляцию. Аналогично работает питатель для охлаждаемых валков 2, Насосом 11 вакуумируют полость валков, устанавливая регулировочным вентилем 15 и натекателем 17, соединенным магистралью 32 с атмосферой, необходимый расход хладагента в рабочем диапазоне разрежения (-0,4) — (-0,1) кгс/см (контроль по вакуумметру 13). Хладагент из сосуда Дьюара 33 по криогенному шлангу

34 поступает в полость валков 2, температура которых контролируется датчиком 8. Вы6рос отработанного:хладагента а в газообразном состоянии происходит через магистраль 35 в вентиляцию. Измеритель 20 влажности работает в трех режимах. В режиме регенерации адсорбера 22 осушенный инертный газ из бокса 3 через открытые шаровые краны 23 — 25 и 27, подогреваемый адсорбер 22 и насос 21 выводится s вентиляцию через магистраль 36. Кран 26 закрыт, идет продувка адсорбера 22. В режиме осушки магистралей гигрометра 20 краны

23, 25 и 27 закрыты, инертный газ циркулирует по замкнутой магистрали — гигрометр

20, насос 21, открытый кран 26, адсорбер 22 и открытый кран 24. В режиме измерения влажности среды в боксе 3 закрыты краны

24, 25 и 26, а газ из бокса через открытый кран 23 с помощью насоса 21 поступает в гигрометр 20 и через открытый кран 27 магистрали 36 выводится в вентиляцию.

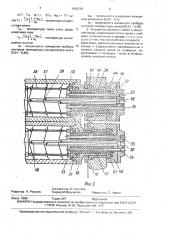

Узел охлаждаемых валков 2 конструктивно выполнен из полых валков, уплотненных кольцами 37 и состыкованных с опорными шейками 38, вращающимися во втулках 39 подшипников 40 и 41. Уплотнение шеек 38 валков осуществляется армированными резиновыми манжетами 42 и 43.

Во фланцах стаканов 44 и 45 и уплотнениях

46 и 47 протянуты магистрали 48 подачи хладагента через штуцера 49 и 50 крышек 51 в полость валков 2 и магистрали 52 вывода отработанного хладагента через штуцера

53 и 54 в вентиляцию. Во внутренней полости валков 2 на траверсах 55, закрепленных на кольцах 56, установлены отражатели 57, имеющие наконечники 58 конические фор- мы. Равномерного охлаждения по длине

25 бочки валков 2 добиваются индивидуальной установкой отражателей 57 путем перемещения их на трэверсах 55 в осевом направлении, тем самым обеспечивая щих магистралей 48.

Устройство для осуществления предлэгаемого способа прокатки лития позволяет, по сравнению с известным резко сократить время на подготовку к прокатке лития, так как отпадает необходимость глубокой осуш35 ки инертной среды. При эксплуатации прокатного стана, работающего по предлагаемому способу, без прилипания к валкам получен тонколистовой прокатлития

40 (толщиной 50 мкм и менее) с чистой и блестящей поверхностью.

Формула изобретения

1. Способ прокатки лития в инертной среде, включающий прокатку валками, охлажденными до минусовой температуры при регламентированной точке росы, о т л ич а ю шийся тем, что, с целью улучшения качества проката путем предотвращения налипания лития на валки в процессе прокатки, остатки влаги в инертном газе до начала прокатки и влагу, сконцентрировавшуюся на валках в процессе прокатки, осаждают на конденсаторе, температуру которого поддерживают ниже температуры валков на величину не менее

30 наконечниками 58 конической формы необходимый расход хладагента из подводя1650290

1 Р) 1Я

Составитель М. Блатова

Техред M.Moð eí Tàë Корректор C. Черни

Редактор Н. Рогулич

Заказ 1566 Тираж 347 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )К-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", г. Ужгород. Ул. Гагарина, 101

AT = ITg щ + 2Ттр cJpral + IT-,; (J I. где Т, =

Tsp (I + Оие ) — ч — темпратура конденсатора влаги;

Ттр — температура точки росы среды инертного газа:

Tsp 1 гав

Ta = — — температура охлаж+ (Q даемых валков; ок — погрешность измерения прибора контроля температуры конденсатора влаги (О,О1 — О,05); о„, — г;огрешность измерения измерителя влажности {0,04 — О,,); ов — погрешность измерения прибора контроля температуры валков (0,01 — 0,05).

5 2. УстроЙство flpAKBTKJ лития в инертной среде, содержащее полые валки с шейками, установленные в камере,; т л и ч а го„e е с я тем, что оно снабжено конденсатором влаги, расположенным в нижней части

10 камеры и отражателями, размещенными в полости каждого валка на траверсах, закрепленных с псмощьк> колец в опорных

UJeAK3x полуосеЙ BBf3voB,