Способ изготовления металлических волокон и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии и может быть использовано для получения металлических волокон из различных металлов и сплавов. Цель изобретения - повышение качества волокон за счет создания шероховатости на их поверхности . В процессе деформирования частиц путем перекатывания их между двумя рабочими поверхностями инструмента производят непрерывное травление1 рабочих поверхностей раствором азотной кислоты. Правитель через смоченные в ваннах 7 и 8 роторы 5 и 6 поступает на валки 1 и 2 и смачивает их. Полученные волокна с развитой шероховатой поверхностью могут быть использованы при производстве фильтров тонкой очистки. 2 с,и 2 з. п. ф-лы,3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (з1)з В 22 F 3/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4100443/02 (22) 25.08.86 (46) 23,05.91. Бюл. N. 19 (71) Белорусский политехнический институт (12) А. В, Степаненко, В. Г. Войтов, А. В.

3 верев и А. Е. Камцев (53) 621.762.013(088.8) (56) Авторское свидетельство СССР

М 959338, кл, В 22 F 1/00, 1980.

Авторское свидетельство СССР

М 1138247, кл. В 22 F 3/18, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к порошковой металлургии и может быть использовано

„„ЯЦ „„1650358 Al для получения металлических волокон из различных металлов и сплавов. Цель изобретения — повышение качества волокон за счет создания шероховатости на их поверхности. В процессе деформирования частиц путем перекатывания их между двумя рабочими поверхностями инструмента производят непрерывное травление, рабочих поверхностей раствором азотной кислоты.

Правитель через смоченные в ваннах 7 и 8 роторы 5 и 6 поступает на валки 1 и 2 и смачивает их. Полученные волокна с развитой шероховатой поверхностью могут быть использованы при производстве фильтров тонкой очистки, 2 с,и 2 з. и. ф-лы,3 ил.

1650358

Изобретение относится к области порошковой металлургии, в частности к металлургии волокон, и может быть использовано для получения металлических волокон из различных металлов и сплавов.

Целью изобретения является повышение качества волокон путем создания шероховатости на их поверхности.

Предложенный способ заключается в том, что деформирование частиц порошка путем перекатывания их между двумя рабочими поверхностями инструмента со сдвигом поперечных слоев образующихся волокон путем закручивания осуществляют при непрерывном травлении рабочих поверхностей раствором азотной кислоты.

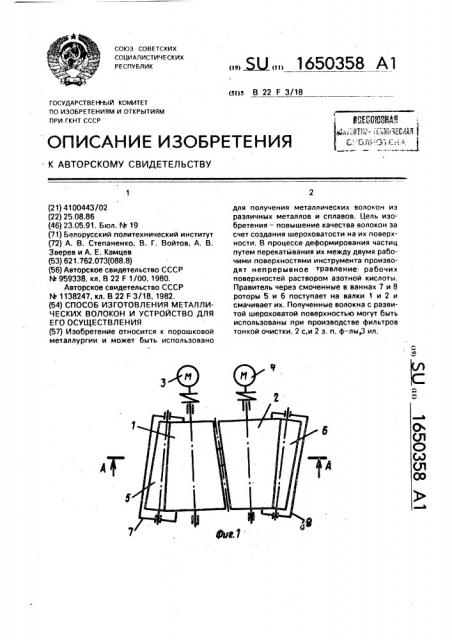

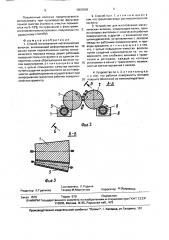

На фиг, 1 представлена схема устройства; на фиг. 2 — разрез А — А на фиг, 1; на фиг.

3 — разрез Б — Б на фиг, 2.

Устройство (фиг, 1) включает в себя конические валки 1 и 2, установленные с постоянным зазором между рабочими поверхностями валков и с возможностью вращения в одном направлении с разными окружными скоростями от электродвигателей 3 и 4. B постоянном контакте с рабочими валками находятся и роторы 5 и 6 с ворсистой поверхностью, частично погруженные в ванны 7 и 8 с травителем.

В процессе работы сферическая частица порошка за счет вращения валков с рассогласованием и превышения окружной скорости подающего валка затягивается в зону деформации и получает вращательное движение, При перекатывании заготовки через зону деформации формируются цилиндрические волокна с диаметром, определяемым величиной минимального зазора между валками 1 и 2, Шероховатость на рабочих поверхностях валков отпечатывается на получаемых волокнах. Однако в связи с тем, что частицы проходят несколько обкатываний, пока не сформируются в волокно, то их шероховатость сглаживается и волокна выходят с меньшей величиной шероховатости, чем у инструмента. Шероховатость волокна должна составлять не более 3-5;/» от его диаметра, иначе происходит разупрочнение волокон, Для получения такой шероховатости на волокне шероховатость рабочего инструмента должна составлять

5-12ф, от диаметра волокон. Однако в процессе деформации частиц порошка происходит частичное налипание материала порошка на рабочие поверхности валков, что приводит к снижению их шероховатости. После протравливания рабочих поверхностей налипшие на валки отходы деформированных частиц удаляются и шероховатость валков увеличивается, Зто обь5

55 ясняется тем, что частицы эабиваю1 впадины микронеровностей, снижая шероховатость, а вытравливание их приводит инструмент к исходному состоянию. Таким образом, производя непрерывное травление инструмента в процессе обработки, можно получать волокна с более развитой поверхностью.

В предлагаемом устройстве параллельно одному или обоим валкам размещен ротор с капиллярно-пористой оболочкой иэ пенополиуретана, частично погруженный в ванну с травителем. Травитель через смоченные в ваннах 7 и 8 роторы 5 и 6 поступает на валки 1 и 2 и смачивает их. Таким образом, происходит непрерывное травление рабочих поверхностей валков. Возможен вариант травления только одного валка. С него травитель будет частично передаваться на соседний валок.

Пример, Заготовки сферической формы бронзового порошка марки БрОФ10 — 1 диаметром d-80 мкм пропускали между коническими валками длиной 200 мм, диаметром в средней части 0=200 мм и углом конусности 10 . Частота вращения подающего валка 250 об/мин, частота вращения второго валка 225 об/мин, а зазор между ними был равен 20 мкм. Параллельно каждому валку размещался ротор в виде конического валка длиной 200 мм, диаметром в средней части D>-100 мм и углом конусности 100, изготовленный из нержавеющей стали, HB поверхность которого надет бандаж из пенополиуретана. Каждый ротор погружен в ванну с 50 -ным раствором азотной кислоты и находится во фрикционном зацеплении с рабочими валками. Травитель, пропитав капилляры пенополиуретана, с роторов смачивает рабочие поверхности валков в процессе всей работы. Таким образом, рабочие поверхности в процессе работы протравлены постоянно. Частицы порошка на валки не налипают. Поверхность полученных частиц определяется только шероховатостью валков, так как она не зависит от степени эасаливания их. Качество волокон оценивали по величине их удельной поверхности, которую определяли на анализаторе удельной поверхности фирмы М!С, модель 2100D.

Удельная поверхность волокон, полученных известным методом, 0,208 м /r, у волокон, полученных предложенным способом 0,11 м /г.

Данное техническое решение обеспечивает по сравнению с известным возможность получения волокон с более развитой поверхностью и повышение выхода годной продукции на 15-20, 1650358

Полученные волокна предполагается использовать при производстве фильтров тонкой очистки (тонкость очистки повышается на 5-107, по сравнению с фильтрами, иэгртовленными иэ волокон, полученных по известному способу).

2 А-А фиг.З

Составитель Л.Родина

Редактор Л.Гратилло Техред M.Моргентал Корректор Осауленко с

Заказ 1570 Тираж 510 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101

Формула изобретения

1, Способ изготовления металлических волокон, включающий деформирование порошка путем перекатывания частиц металлического порошка между двумя рабочими поверхностями инструмента со сдвигом поперечных слоев образующихся волокон путем закручивания, отличающийся тем, что, с целью повышения качества волокон путем создания шероховатости на их поверхности, деформирование осуществляют при непрерывном травлении рабочих поверхностей инструмента.

2. Способ по п. 1, отличающийся тем, что травление ведут раствором азотной кислоты.

3. Устройство для изготовления метал5 лических волокон, содержащее валки. один из которых выполнен с конической рабочей поверхностью, а другой — с конической или цилиндрической, установленные с зазором между их рабочими поверхностями, и при10 воды вращения, о т л и ч а ю щ е е с я тем, что, с целью повышения качества волокон путем создания шероховатости на их поверхности, оно снабжено ваннами с травителем и роторами, каждый из которых

15 установлен в ванне с травителем с возможностью контактирования с валком.

4, Устройство по п.З, отл ича ю щеес я тем, что рабочая поверхность роторов

20 покрыта оболочкой из пенополиуретана.