Способ получения кокса

Иллюстрации

Показать всеРеферат

Изобретание относится к коксохимической промышленности и позволяет повысить прочность кокса. К угольной шихте, состоящей из газовых, жирных, коксовых и отощенных спекающихся углей, добавляют 0,3 - 2,2% отходов производства крахмалопаточного завода и 1,8 - 6,3% отходов производства экстрагированного бурого угля, что позволяет получить кокс, характеризующийся высокой механической прочностью (М25 до 90,3% и Мю до 6,1%) и высоким выходом кокса 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 10 В 57/04

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 !

Ig (fl

С) о

Со

Qh (21) 4640199126 (22) 19.01.89 (46) 23.05.91. Бюл. й2 19 (71) Днепропетровская комплексная опытно-методическая партия Института минеральных ресурсов (72) П.ГБойко и П.А.Лещинский, (53) 662.74(088.8) (56) Авторское свидетельство СССР

M 941393, кл, С10 Б 57/04, 1972, (54) СПОСОБ ПОЛУЧЕНИЯ КОКСА

Изобретение относится к коксохимической промышленности и может быть использовано в производстве металлургического кокса.

Целью изобретения является повышение прочности и выхода кокса.

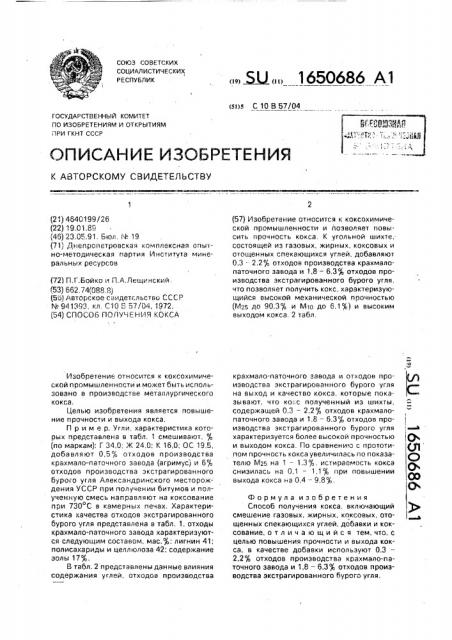

Пример. Угли, характеристика которых представлена в табл. 1 смешивают, % (по маркам); Г 34,0; Ж 24,0; К 16,0; ОС 19,5, добавляют 0,5% отходов производства крахмало-паточного завода (агримус) и 6% отходов производства экстрагированного бурого угля Александринского месторождения УССР при получении битумов и полученную смесь направляют на коксование при 730 С в камерных печах, Характеристика качества отходов экстрагированного бурого угля представлена в табл, 1, отходы крахмало-паточного завода характеризуются следующим составом, мас.%: лигнин 41; полисахариды и целлюлоза 42; содержание эолы 17%, В табл, 2 представлены данные влияния содержания углей, отходов производства Ы 1650686 А1 (57) Изобретение относится к коксохимической промышленности и позволяет повысить прочность кокса. К угольной шихте, состоящей иэ газовых, жирных, коксовых и отощенных спекающихся углей, добавляют

0,3 - 2,2% отходов производства крахмалопаточного завода и 1,8 — 6,3% отходов производства экстрагированного бурого угля, что позволяет получить кокс, характеризующийся высокой механической прочностью (МБ до 90,3% и М1о до 6,1 %) и высоким

Выходом кокса. 2 табл. крахмало-паточного завода и отходов производства экстрагированного бурого угля на выход и качество кокса, которые показывают, что ко::c полученный из шихты, содержащей 0,3 — 2,2% отходов крахмалопаточного завода и 1,8 — 6.3% отходов производства экстрагированного бурого угля характеризуется более высокой прочностью и выходом кокса. По сравнению с прототипом прочность кокса увеличилась по показателю М25 на 1 — 1,3%. истираемость кокса снизилась на 0,1 — 1,1% при повышении выхода кокса на 0,4 — 9,8%.

Формула изобретения

Способ получения кокса, включающий смешение газовых, жирных. коксовых, OTOщенных спекающихся углей, добавки и коксование, отличающийся тем,что,с целью повышения прочности и выхода кокса, в качестве добавки используют 0,3—

2,2% отходов производства крахмало-паточного завода и 1,8 — 6.3% отходов производства зкстрагированного бурого угля.

1650686

Таблица 1 таблица 2

Реэ льтаты испытвни4

Отходы вксграгироаанного бурого угла

Выход кокса. $

П очность

Koñò,,ь

Маа

Составитель Т, Бородкина

Техред M.Ìîðãåíòàë Корректор; Т Колб

Редактор Т. Куркова.Заказ 1975 Тираж 341 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул,Гагарина, 101

6,4

6,5

6.5

6.4

1,8

6.0

4,5

2,0

4.05

6,3

6.5

6,0

6,3

2.0

4.0

4.5

75,4

73,0

74,0

70,4

68,0

64.3

56,0

63.6

51,3

89,0

72,1

74,4

56.0

63,0

64.0

50.5

54,0

88,0

74 4

74.3

73,8

74.4

76.6

80,4

79.6

79,9

81.2

74,0

72,6

71,8

78,6

79,4

78,4

80,1

78,8

71.4

7,2

7.0

7,1

6,9

6.9

6,2

6,3:

6,6

6,2

7,0

7,1

7.2

6,4

6.1

6.8

6,3

6.2

7.05

66,2

86,1

87,2

86,4

90,3

90,1

84,5

85,6

81,4

83,4

84,3

84.6

80,9

88.9

80.2

79,9

81,0

82,0