Способ изготовления проката

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии . Цель изобретения - снижение эффекта деформационного упрочнения в прокате и повышение его пластичности. Способ включает горячую прокатку при 900...1100°С, выдержку, определяемую из выражения г (0,5.,.1,5)d inp, охлаждение водой до 800...1100°С и последующее охлаждение на воздухе. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 О 1/02, 8/06.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4691946/02 (22) 16,05.89 (46) 23,05.91. Бюл. М 19 (71) Институт черной металлургии (72) В.В. Парусов, В.А. Луценко, В.А. Олейник, В.П, Фетисов, В.Ф. Дышлевич, А.Б. Стеблов и О.А. Жук (53) 621.785.79(088.8) (56) Джалиль А.А. Замедленное охлаждение способом стелмор. Опыт эксплуатации и ре-зультаты. Черная металлургия, Экспрессинформация, Сер. 7. Прокатное производство, 1982, вып. 20, Изобретение относится к черной металлургии, в частности к изготовлению путем горячей прокатки и термической обработки катанки для перетяжки и бунтового подката.

Целью изобретения является снижение деформационного упрочнения и повышение пластичности проката. При начале охлаждения проката водой в течение времени, меньшего 0,5d пр, не

2 происходит в достаточной мере устранение состояния горячего наклепа и рост зерен, Зерна как деформированные, так и рекристаллизованные отличаются повышенной плотностью дефектов кристаллического строения, Прокат, имеющий такую структуру, характеризуется повышенной прочностью и пониженной пластичностью.

Выдержка в течение времени более

1,5 d пр нецелесообразна ввиду того, что

2 структура и комплекс свойств практически не меняются, а производственные площади существенно увеличиваются.

Таким образом, предлагаемый способ изготовления проката способствует сниже„„ Ы„„1650720 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА (57) Изобретение относится к черной металлургии. Цель изобретения — снижение эффекта деформационного упрочнения в прокате и повышение его пластичности, Способ включает горячую прокатку при

900...1100 С, выдержку, определяемую из выражения r = (0,5„,1,5)б пр, охлаждение водой до 800...1100 С и последующее охлаждение на воздухе. 1 табл, нию деформационного упрочнения и повышению пластичности проката. При этом указанные параметры выдержки обеспечивают наиболее эффективное повышение комплекса механических свойств, обеспечивающего требуемую технологическую пластичность при холодном переделе.

Пример . В потоке мелкосортно-проволочного стана 320/150 изготавливают партии катанки из ст. 10 (О, t3 С), ст. 3 (0,18% С) и ст. 70 (0,71 С) диаметром (dip)

5,5 мм при скорости прокатки-80 м/с, Одну часть партий изготавливают по известному способу: горячая прокатка при

1000 С, охлаждение водой до 850 С непосредственно после выхода из чистового блока прокатного стана и последующее регулируемое охлаждение на воздухе разложенных на транспортере витков (режим 1).

Другую часть партии изготавливают в соответствии с предлагаемым способом по режимам: горячая прокатка при 1000 С, выдержка после выхода проката иэ чистового блока в течение 0,15 и 0,45 с (соответствен1650720 но 0,5d пр режим 2 и 1,5d пр режим 3) с

2 2 последующим водяным охлаждением до

850 С и воздушным охлаждением разложенн н ых на транспортере витков.

Для осуществления предлагаемого способа катанку, прокатанную в чистовом блоке, подвергают ускоренному охлаждению, для чего предусмотрено четыре охлаждающие секции, каждая из которых состоит из последовательно размещенных четырех форсунок и камер охлаждения. После ускоренного охлаждения катанка поступает на виткообразователь и в виде горизонтальной спирали укладывается на транспортер воздушного охлаждения.

Охлаждающие секции (длиной-6 м) расположены от чистового блока на расстоянии, м: I 2; II 12; ill 19; IV 36.

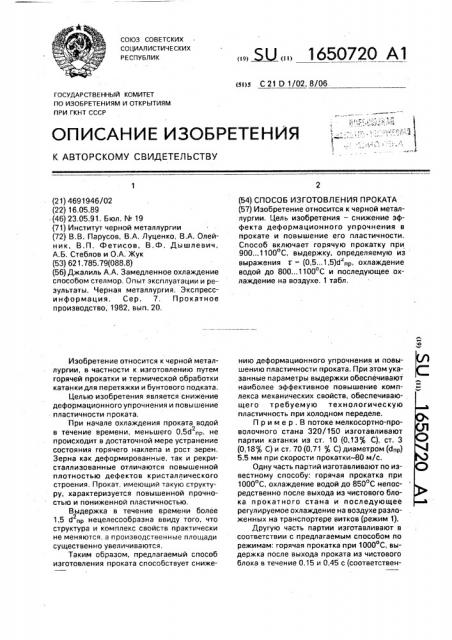

При неизменной скорости прокатки время выдержки регулируют путем изменения длины участка активного охлаждения: включают или отключают охлаждающие секции и входящие в их состав устройства, Результаты исследования катанки, изготовленной по известному (режим 1) и предлагаемому способам(режимы 2 и 3) при граничных значениях предлагаемых технологических параметров, приведены в таблице.

Из приведенных в таблице данных следует, что при изготовлении проката по известному способу (режим 1) не обеспечивается выполнение требований к катанке: низкоуглеродистой по ОСТ 14-15193-86, для холодной высадки по ГОСТ

10702-78 и для металлокорда по ТУ 14-14539-88. Изготовление катанки по предлагаемому способу (режимы 2 и 3) при граничных значениях предлагаемых технологических параметров обеспечивают соответствие значений механических характеристик требованиями нормативно технической документации.

При выдержке в течение времени менее

0,15 с, например 0,025 с, (режим 1) сталь имеет наиболее мелкое и дефектное зерно, что приводит к повышению прочностных и

5 снижению пластических свойств.

Выдержка 0,15 с и более приводит к апигиляции и стоку на границе зерен дефектов кристаллического строения и началу собирательной рекристаллизации.

10 При выдержке, равной 0,45 с, влияние горячего наклепа практически устраняется, а собирательная рекристаллизация практически завершается.

Выдержка в течение времени более

15 0,45 с, например 0,5 с, нецелесообразна, так как не приводит к существенному улучшению комплекса механических свойств и, кроме того, приводит к неоправданному увеличению производственных площадей

20 (охлаждающее устройство при выдержке

0,5 с должно находиться от чистового прокатного блока на удалении 40 м).

Таким образом, введение в известный способ операции регламентированной вы25 держки горячекатаного проката перед охлаждением водой позволяет снизить эффект деформационного упрочнения и повысить пластичность эа счет получения в прокате структуры с более крупным и менее

30 дефектным зерном.

Формула изобретения

Способ изготовления проката, преимущественно катанки для перетяжки и бунто35 вого проката из углеродистых сталей, включающий горячую прокатку при 900—

1100 С, охлаждение водой 800-950" С и последующее охлаждение на воздухе, о т л ич а ю шийся тем, что, с целью снижения

40 деформационного упрочнения и повышения пластичности, перед охлаждением водой проводят выдержку, определяемую иэ выражения т = (0,5-1,5)d лр, где г — время вы2 держки; бпр — диаметр проката, см.

1650720

Ю

СЧ (О Ф

lA

Ф !

Ф

X о

1» д

Щ и

C) С ) IA Ф

СЧ

CO () lA

cl

Ю 1 CP о 3

C)

Ю

С1 о

Ю

С") о о о

Ю

C) о

CV о

C)

LA о

СЧ

C) E

z

C)

С

Ю сО

Ф

Ф ю

Х

Ж

З. о

° Ф о

iO т

X

z ь

f»

С )

Ф

Й I о

lO

Ф

I асО

Э !

o с

u v o з

С Ъ

С Э

СЧ

С Ъ I !

О

СЧ

CO

C) о

o (О " о о

X

Ь

I I 1

>

1 о

Ф а

Ф CL

О Ф

Щ cI, !

О и)

СЧ о о О Ю

CO

CO 00

1;- A

СЧ О о р» I оg

"CO

CO

ОЪ

С )

lA

I—

CL

Ю о o

М

Бв

Ф

CL Ф о Î OО о

mx ss о.s > ,.Б" Г аО ge

Ф щ о

Е !- с х

ooxs

iLOOg

С Ъ LA

CO (О

1 Я I

0О сLA cO

lA ОО

lA С Ъ

lA lA

1 Ф

O !ACE

СЧ О

LA !О о 3 С 3

° 0О

I С>1

МЪ CO

С ) СЧ о о

CV С СЧ CP

l l о о

СО СЧ

С ) С Ъ о

СО

С"i " LA

СЧ 1 00

lA

OО! 1

Ф

Ф со

I 1О

Ф ° Х

Ф Ф

Ф S

z z

СЙ Ф

Ф z а о с: л с !

Ф ч.">

С0 Ф

Ф

Е Ф

Щ 3(Ф Ф ,„- О

X с

Ф Ф т 1Щ

X О т о

Ф z !о д I с и

Ф »

CL Ф д о а х щ

Ф Ф

CL

Ф Ф с ф X

l- Ф

s r

С Ф

o s

S о

CL с

Ф О

S Ф

z o

Ф Х х Ф

Ф

X а, Ф

I с6