Жаропрочная сталь

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ еа

РЕСПУБЛИК

„,ЯО, 1650762. А 1 (g))g С 22 С 38/58 рovgg

Fl Ф » а а » а»

>»а В1 1 4 - 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕГ)ЬСТВУ

С5

Яч

CO ЭС5

ЬЭ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4696574/02 (22) 29.05.89 (46) 23.05.91. Бюл. Р 19 (71) Центральный научно-исследовательский институт черной металлургии им. И,П.Бардина, Научно-производственное объединение по тракторостроению "НАТИ" и Центральный научно-исследовательский автомобильный и автомоторный институт (72) Е.В.Доронина, Н.Н.Козлова, Е.Н.Фуфаева, В,Б.Киреев, Ю,Н,Кармалин, К.А.Вернер, В.В.Михеева, В.П.Степанов, И.Н»Мелькумов, Т.Н,Касаточкина, А.И.Копенкин, Г.И.Писанов и Б.M.Ãàíçþê (53) 669.14 ° 018.85-194 (088.8) (56) Сталь 55Х20Г9АНЧ. ГОСТ 5632-72. (54) ЖАРОПРОЧНАЯ СТАЛЬ

- (57) Изобретение относится к металлургии, в частности к жаропрочной леги-. рованной стали, предназначенной для изготовления выпускных клапанов карИзобретение относится к металлургии, в частности к жаропрочной легированной стали, предназначенной для изготовления выпускных клапанов карбюраторных и дизельных двигателей, работающих при повышенных температурах (600 — 800 С)>в продуктах сгора» ния этилированного бензина, содержащих окислы свинца, и в продуктах .сгорания дизельного топлива, содержащих окислы ванадия и соединения

Na

0,60; хром 20 - 24; марганец 8 - 11;никель 1 - 3; азот 0,30 - 0,60; молибден 0,5 - 1,5; ниобий 0,5 - 1,53 ванадий 0,5 - 1,5; цирконий 0,050,20; железо остальное при условии выполнения соотношений: молибден + ванадий + ниобий хром

0,20; углерод + азот = 0,9 — 1,1.

2 табл.

Цель изобретения — повышение твердости и прочностных характеристик при температурах до 800 С, о коррозионной стопкости в продуктах сгорания топлива при сохранении технологичности.

Введение тугоплавких пегирующих элементов молибдена, ниобия и ванадия при обеспечении соотношений мблибдеи + + aaaадий хром

3 1650762 4

0,20; углерод + азот = 0,9 — 1,1 способствует, помимо увеличения прочностных межатомных связей, изменению характера, распада пересыщен5 нога твердого раствора, изменению состава и морфологии упрочняющих карбидных и карбонитридных фаз - умень- - шению пластинчатых выделений по границам зерен. Это снижает вероятность возникновения трещин при работе клапана, проникновения продуктов коррозии через защитную окисную пленку на основе хрома в глубь металла и приводит в результате к улучшению служебных характеристик.

Выплавку опытных вариантов стали проводят в индукционной печи емкостью 40 кг. Разливка металла проводится в слитки массой 17 кг. Слитки куют на прутки, температурный интервал ковки (1160 — 1180 С) - 850 С.

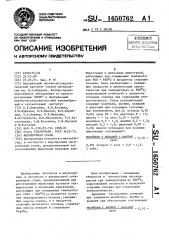

Химический состав опытных плавок приведен в табл.1, результаты исследования механических характеристик, твердости и коррозионной стойкостив табл.2.

Механические свойства определены в соответствии с ГОСТ 1497-84 и

9651-84, длительная прочность по

ГОСТ 10145-81, твердость - по ГОСТ

9013-59 и 9012-59 на образцах после термической обработки: закалка с

1190 С, 30 мин, вода + старение при

750 С, 14 ч, воздух.

Испытания на коррозионную стойкость проводят при 900 С тигельным методом с полным погружением образца в раплавы двуокиси свинца (РЬО ) или пятиокиси ванадия с добавкой 10Х

40 глауберовой соли (Na SO ). Стойкость стали против коррозии оценивают по величине потерь. Общая продолжительность пребывания образца в расплаве

135 мин (три цикла по 45 мин). После каждого .цикла нагрева продукты коррозии удаляют механическим путем и взвешивают образец. Результаты подсчитывают как среднее из трех циклов каждого образца для трех образцов каждой плавки.

Предлагаемая сталь имеет по, сравнению с известной более высокий уровень прочностных характеристик при комнатной и рабочей температурах и коррозионную стойкость в продуктах сгорания топлива при сохранении технологичности.

Применение стали позволяет увеличить ресурс работы выпускных клапанов. Формула изобретения

Жаропрочная сталь, содержащая углерод, хром, марганец, никель, азот, железо, о т л и ч а ю щ а я " с я тем, что, с целью повышения твердости и прочностных характеристик при температурах до 800 С, коррозионной стойкости в продуктах сгорания топлива при сохранении технологичности, она дополнительно содержит молибден, ванадий, ниобий, цирконий при следующем соотношении компонентов, мас.Х!

Углерод 0,50-0,60

Хром 20 — 24

Марганец 8 - 11

Никель 1-3

Азот 0,30-0,60

Молибден 0,5-1 5

Ниобий 0,5-1,5

Ванадий О, 5-1, 5

Цирконий 0,05-0,20

Железо Остальное при условии выполнения соотношений: молибден + ванадий + ниобий хром

0,20; углерод + азот = 0,9 — 1,1.

)650762

Таблица!

Содеряание компонентов, мас.Х

Сталь

С Ип Ct Ni Но >ъ >

N >а Ho+V+Nb С + 8

Сг

Предлагаемая 1 О, 50 8, О 21,0 1, О 0,50 0,80 0,80 0,05 0,4 Осталь О, 100 0,9 ное

0,50

° > н

24,0

3 0,60 9,0

0>9

1 50 О 15 О 30

2 5 . 1 40 0 70

20,9

° I

0,60

0,50 0,12

2 1 1 20 О 50

4 0,50 8>5

0,55 9>2 21,3

2,5 1>1О 0,90 0>80 0,08 н

0>43

Иэвестная 6

0,98 н

21,5

0,55 9,5

3,6

0,43

Т ° блиц ° 2

Предлагая- 1 20 ма я 600

800

775 10,0

559 15,0 435

382 24 8 125

2400 450

39

269

217

420

440

2 20

800

825 12,5

579 18, 2 445

402 25 3 130

42

293

235

2 700

550

3 20

800

845 9,5

598 13,0 450

43

302

2900 600

4 20

800

430

785 12, 5

569 16, 7 440

392 25 1 125

4!

269

2500 480

815 13,1

588 17, 0 445

412 26 О

42

229

430

В0О

2650 530

19,5

343 29,3 370

24S 3S ° 7 12О

3&0

31

347

9Ф4

Иэвестная

&00

7fO

3 200

Заказ 1587 Тира!к 402 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.У!кгород, ул. Гагарина, 101

2 0,60 . 11,0 20,0 3,0 1,50 1,50 1,00 0,20

Примечание. В предлагаемой стали монет быть в качеств> примеси кремни» яо 0,8 мвс.3

Составитель В. Брострем

Редактор Н.Тупица Техред Д.олийнык Корректор С.1!1екмар

О>200

0 150

О, 105

0,131