Способ прокатки полос на широкополосном стане

Иллюстрации

Показать всеРеферат

Изобретение относится к листопрокатному производству. Цель изобретения - повышение качества путем увеличения точности поперечного сечения полосы и интенсификация процесса. При смещении раската вдоль горизонтальных валков и обжатии полосы в валках на свободные от полосы участки валков подают охладитель в 1,15...1,8 раза меньше по сравнению с подачей охладителя на участки валков, где в данный момент прокатывают полосу, и при этом при смещении полосы из среднего положения по оси валков в крайнее положение обжатие полосы со стороны кромки, находящейся у края бочки, увеличивают, а со стороны кромки, находящейся в средней части длины валков, обжатие уменьшают по зависимости. 2 ил., 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 21 В 1/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

0 (Я

К)

О

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4652199/02 (22) 20.02.89 (46) 30.05.91. Бюл. ¹ 20 (71) Запорожский индустриальный институт (72) В,А.Николаев, В.А.Сэцкий, О.H.Øòåxío, В.С.Мовшович, В,Т.Тилик, С.С,Пилипенко и Н,Н.Пиховкин (53) 621.771.237.04 (088.8) (56) Авторское свидетельство СССР

¹ 1529542, кл. В 21 В 1/22, 1988. (54) СПОСОБ ПРОКАТКИ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ (57) Изобретение .относится к листопрокатному производству. Цель изобретения — повышение качества путем увеличения

Изобретение относится к листопрокатному производству.

Цель изобретения — повышение качества путем увеличения точности поперечного профиля полосы и интенсификации процесса.

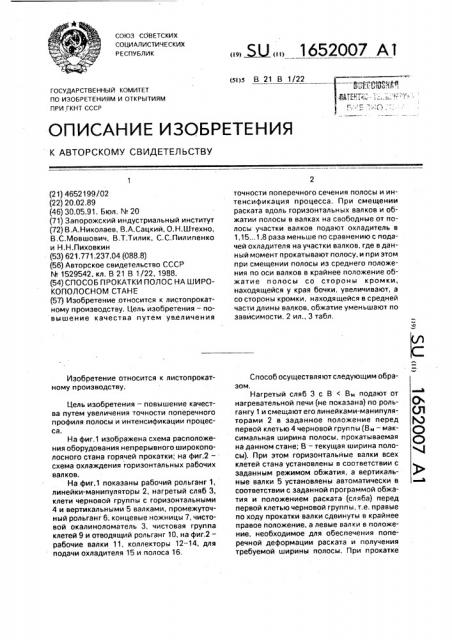

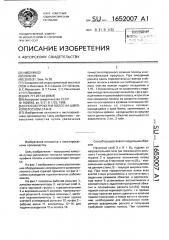

На фиг.1 изображена схема расположения оборудования непрерывного широкополосного стана горячей прокатки; на фиг.2— схема охлаждения горизонтальных рабочих валков, На фиг.1 показаны рабочий рольганг 1, линейки-манипуляторы 2, нагретый сляб 3, клети черновой группы с горизонтальными

4 и вертикальными 5 валками, промежуточный рольгэнг 6, концевые ножницы 7, чистовой окалиноломатель 3, чистовая группа клетей 9 и отводящий рольганг 10, нэ фиг.2— рабочие валки 11, коллекторы 12-14, для подачи охладителя 15 и полоса 16, ÄÄ5UÄÄ 1652007 А1 точности поперечного сечения полосы и интенсификация процесса, При смещении раската вдоль горизонтальных валков и обжатии полосы в валках на свободные от полосы участки валков подают охладитель в

1,15„.1,8 раза меньше по сравнению с подачей охладителя нэ участки валков, где в данный момент прокатывают полосу, и при этом при смещении полосы из среднего положения по оси валков в крайнее положение обжатие полосы со стороны кромки, находящейся у края бочки, увеличивают, а со стороны кромки, находящейся в средней части длины валков, обжатие уменьшают по зависимости. 2 ил., 3 табл, Способ осуществляют следующим образом.

Нагретый сляб 3 с В < BM подают от нагревательной печи (не показана) по рольгангу 1 и смещают его линейками-манипуляторами 2 в заданное положение перед первой клетью 4 черновой группы ( — максимальная ширина полосы, прокэтываемая на данном стане;  — текущая ширина полосы). При этом горизонтальные валки всех клетей стана установлены в соответствии с заданным режимом обжатия, а вертикальные валки 5 установлены автоматически в соответствии с заданной программой обжатия и положением раската (сляба) перед первой клетью черновой группы, т.е. правые по ходу прокатки валки сдвинуты в крайнее правое положение, а левые валки в положение, необходимое для обеспечения поперечной деформации раската и получения требуемой ширины полосы. При прокатке

1652007

10 полосы на левой стороне бочки горизонтальны валков левые вертикальные валки остаются в крайнем левом положении, а правые сдвигают в положение, необходимое для обеспечения поперечной деформации раската и получения требуемой ширины полосы, Соответствующим образом изменяют положение линеек 2 перед чистовой группой и перед каждой клетью чистовой группы стана, Все эти операции выполняются по заранее отработанной программе от управляющей вычислительной машины (УВМ), В процессе прокатки на правом участке бочек (фиг.2) эта часть валков разогревается от металла и поэтому требует постоянного интенсивного охлаждения. Левая часть бочек валков не нагревается от прокатываемого металла и поэтому интенсивность охлаждения этой части валка должна быть меньше, причем интенсивность охлаждения тем меньше, чем меньше ширина полосы.

Наименьшее снижение интенсивности охлаждения (в 1,5 раза) имеет место при прокатке узких полос. Например, для стана

1700 при прокатке полос с В = 800 — 1030 мм (В/(= 0,47 — 0,60) коэффициент уменьшения подачи охладителя на край бочки составляет К = 1,8, а при прокатке полосы в средней части коэффициент К0 = 1,15. При прокатке широкой полосы В = В = 0.90L (В

= 1520 мм) смещения полосы не производят и охладитель подает равномерно иэ всех секций коллекторов 12-14. Управление работой коллектора осуществляют через заранее подготовленную программу от УВМ, Дополнительное регулирующее воздействие выполняют нажимными устройствами клети.

Например, на непрерывном стане холодной прокатки с клетями способ осуществляется следующим образом. После установки рулона в рэзматыватель стана щековины, имеющие индивидуальный привод устанавливают рулон в одно из крайних положений относительно средней линии стана. Перед заправкой полосы в клети стана зазор между валками клети выставляют в соответствии с выражением h, пк =

= 0,5 К Л h (BM/L — В/1 ). Установка валков выполняется автоматически от управляющей вычислительной машины (УМ) по заранее подготовленной программе. Причем значения коэффициента К для всего сортамента стана установлены заранее. По экспериментэрьным данным для стана холодной прокатки коэффициент К равен

К = 0,12 — 0 58. Установку валков в вертикальн ОЙ плОскости выполняют нджимными устройствами или устройствами гидроизгиба

55 валков. При этом со стороны правой кромки полосы 24 (смещенной к краю бочки) обжатие полосы увеличивают на Л йк, а со стороны левой кромки обжатие на величины уменьшают. Такое регулирование позволяет выравнять обжэтия на кромках и устранить неплоскостность полосы при неизменной средней по ширине толщине полосы, Прокатываемая полоса сматывается на моталке в рулон, а плоскостность ее контролируется секционным тензометрическим роликом. При наличии показаний неплоскостности полосы производится дополнительное регулирование межвалкового зазора в клети. Регулирование производится известными способами; гидроизгибом рабочих валков или тепловым профилированием их бочек. После выхода заднего конца полосы из клети валки устанавливают (выравнивают) для прокатки полосы в средней части длины бочки, При смещении полосы в крайнее левое положение выполняют перекос валков при увеличении Л Йк со стороны левой кромки и уменьшении Л Йк со стороны правой кромки полосы.

При прокатке полос минимальной ширины величина Л Ьк будут иметь максимальные значения, а при прокатке полос максимальной ширины Л ht; = О, т.е, необходимость перекоса валков отсутствует, так как полосы с BM не смещают вдоль валков.

Способ опробован на непрерывном стане 1680 горячей прокатки. В первой серии полосы с конечной шириной В = 1050 — 1250 мм прокатывали в течение всей смены в черновой группе по обычной технологии (без смещения вдоль валка), а смещение производили перед чистовой группой (п = 1/4). Во второй серии в течение всей смены полосы прокатывали со смещением сляба перед первой клетью черновой группы (и = 1/4). В каждой серии полосы начинали прокатывать на новых рабочих валках. Эффективность способов оценивали и . средней скорости прокатки в последней (десятой) клети чистовой группы стана, Она оказалась следующей: при прокатке со смещением раската перед чистовой группой — 0к = 8,6 м/с, а при прокатке со смещением сляба перед первой черновой клетью — U© = 9 1 м/с.

Повышение средней скорости в чистовой группе при прокатке по предлагаемому способу обусловлено более равномерным поперечным профилем полосы и ее устойчивостью против самопроизвольного смещения вдоль бочки валков в процессе прокатки.

В табл. 1 представлены опыты по определени о интенсивности охлаждения сво1652007

50

55 бодных от полосы участков валков без регулирования положения левого и правого нажимных устройств, Опыты выполняли при прокатке полос шириной В = 1030 мм и

h= 3 мм. Расход воды на каждой секции коллектора измеряли расходомерами воды.

Несколько плавок прокатывали при равномерном охлаждении всех участков валков клети 10, а во втором случае по предлагаемому способу на каждом участке прокатывали и = 1/5 часть плавки, а эффективность охлаждения оценивали разницей температур по длине бочек рабочих валков клети 10 (температуру измеряли хромель-копелевой термопарой в конце каждой серии опытов).

Суммарный расход охладителя на рабочие валки клети 10 составил Рп= 300 м /ч. В опыте 1 полосы прокатывали при неизменном охлаждении валков из коллекторов 12—

14 (фиг.2). В числителе для коллекторов 12 и

14 показана температура поверхности валков при прокатке на соответствующих участках, а в знаменателе — температура валков при прокатке на противоположных участках бочек, т.е. при прокатке на участке 12 в результате интенсивного охлаждения валков температура участка 14 снижается до = 26 С. Создается значительный перепад в температурах между серединой и участков 14 (100 мм от торца валка), равный

Л t = 68 - 26 = 420С, что ведет к утолщению кромок полосы при переходе к прокатке на этом участке вследствие уменьшения диаметра валков, По опытным данным утолщение этой кромки по сравнению с другой при таком методе охлаждения составляло 0,07—

0,12 мм. В опытах 2-4 подачу охладителя на свободные участки валков уменьшали в

К = 1,26 — 1,3 раза, а также уменьшали перепад температуры по длине бочки валка до

Ьt = 22 — 28 С, при этом уменьшалась и клиновидность кромок до 0.06 — 0,10 мм. В опытах 5 — 7 подачу охладителя на свободные участки валков уменьшали в К0= 1,8 раза, что привело к уменьшению клиновидности полос от 0,05-0,07 мм, что находится в допуске для прокатываемой полосы. В опытах

8 — 10 при К = 2,2-2,31 разнотолщинность кромок уменьшилась до 0,04 — 0,05 мм, однако температура BBllKQB B средней части превысила 80 С, что является недопустимым, так как приводит к увеличению сетки разгара поверхности и повышенному износу валков.

Таким образом, с точки зрения получения допустимых температур рабочих валков, нормального распределения температуры по длине бочки валков оптимальным является режим охлаждения валков с К0 =

=1,25 — 1,8. Однако такое регулирование теплового профиля валков еще не обеспечивает устранения клиновидности полос.

Проверку способа выполняли также в лаборатории на четырехвалковом стане с диаметром рабочих валков Di = 70 мм и опорных Dz = 100 мм, длина бочки L = 300 мм, окружная скорость валков 0,21 м/с. Прокатывали полосы из алюминия толщиной

Н=1,0 мм и шириной 160 и 220 мм с обжатием Л h= 0,3 мм. Максимальная возможная ширина полосы для этого стана Вк =0,9 L=270мм. а величина осевого смещения

Вм — В 270 — 160 полосы а=

2 2 — 55 мм, Эффективность предлагаемого способа оценивали по разнице величин вытяжек кромках полосы (см. табл, 2). ,ип = 1 пиl!-пп, Pn = лн/Lnh, где,ип, pn — коэффициенты вытяжек по правой и левой кромкам полосы;

Ln, Ln< — длина между керновыми отметками на исходной полосе (Lng = Lng = 100 мм);

Lnh, Lnh — раССтОяНИЕ МЕжду КЕрНОВЫМИ отметками на правой и левой кромках полосы после прокатки.

При прокатке полосы с одинаковым обжатием кромок разница между,ил ир равна нулю. Чем больше различие между,и„и и, тем большая неравномерость деформации по ширине, В опыте полосы 1 и 9 прокатывали в середине длины бочек валков, а остальные полосы смещали на правую сторону валков. При прокатке в середине длины бочек валки настраивали на получение одинаковых вытяжек по кромкам полосы и выставляли одинаковые зазоры на концах валков. При прокатке в середине длины валков (опыты 1 и 9) получили одинаковые коэффициенты вытяжек по кромкам, т.е. ип =и„. В опытах 2 и 10 при смещении полос на правую сторону валков без регулирования положения валков получили максимальную разницу в р„и и„. При этом толщина правой кромки полосы существенно меньше чем левой и разница,ил pn = 0,029 — 0,031. Этот результат обусловлен тем, что на правой части валков (участок ОС на фиг.2) усилие прокатки и упругие деформцаии валков и клети существенно больше, чем на участке АО, где ширина рабочего участка валков и сила прокатки меньше. По этой причине упругие деформации клети и валков меньше, а обжатие полосы и коэффициент вытяжки больше. Увеличение обжатия на правой кромке полосы и уменьшение обжатия полосы нэ левой кромке за счет перекоса валков обеспечивает выравнивание вытяжек. Выравнивание вытяжек с допустимой разнотолщинностью имеет ме1652007

50 сто при Л пк = 0,02 — 0,07 мм при К = 0,12-58 в опытах 4-7, 12 — 14. В этих опытах различие,и, и рл находится в пределах 0-0,005.

При начальной толщине полос Н = 1,0 мм . толщины кромок полос прокатки будут иметь значения (для опыта 4) hn =.0,771 мм и h< = 0,773 мм, т,е. различие составляет всего 0,002 мм, что допустимо (различие не превышает 0,3 ).

При небольших обжатиях Л пк (опыты 3 и

11) различие в коэффициентах вытяжек значительно и составляет,и„-,ип = 0,012 — 0,021, а при больших обжатиях и перекосах валков (опыты 8 и 15) наблюдается утонение правых кромок полосы и значительная разница в коэффициентах вытяжек кромок (— 0,01 — 0,012) при К = 1,08 — 1,39.

Таким образом, оптимальными являются значения коэффициента, равные К = 0,12—

0,58. В определенных условиях (новые рабочие валки с большим диаметром, прокатка малоуглеродистой стали) на каждом участке длины валков прокатывают последовательно несколько полос данной плавки до получения допустимой минимальной неравномерности износа, а затем очередные полосы передают на следующий участок, С целью определения допустимого количества полос, последовательно прокаты ваемых на одном участке, проведены специальные исследования. ПрокаФывали полосы 2,7 х 1030 мм со смещением полосы вдоль оси горизонтальных валков с предлагаемыми режимом охлаждения валков и регулированием межвалкового зазора в клетях стана. Плавки содержали 30 — 32 сляба. В опытах смещение слябов выполняли каждый раз после прокатки 2 слябов (n - 1/25 — 1/16 часть плавки) через 4 сляба (n = 1/7,5-1,8), через 6 слябов (n = 1/5-1/5,3), через 8 слябов (n = 1/3,751/4), через 10 слябов (и = 1/3) и через 15 — 16 слябов (n = 1/2 часть). После каждой плавки узких полос прокатывали плавку широких полос с размерами 3,5 х 1410 мм и на первом рулоне измеряли поперечный профиль полосы.

Как следует ий табл. 3, при прокатке указанного профит частота включения находится в пределах 120 в 1 ч, что неблагоприятно для условий работы привода вертикальных валков. В опытах 2-4 частота включений привода вертикальных валков уменьшается в 2 — 5,5 раза, а местное утолщение на широкой полосе на участках А (фиг.2), соответствующих кромкам узкой полосы, не превышает допустимых величин. В опыте 5 при и = 1/2 узкие кромки полосы вырабатывают участки А валков и на широкой полосе остаются местные утолщений высотой дат = 0,02 — 0,03 мм, что при дальнейшей холодной прокатке вызывает образование местной волнистности. Таким образом, оптимальным для предлагаемого способа является отношение и = 1/3-1/8, На непрерывных широкополосных станах горячей прокатки для получения качественного профиля полос в чистовой группе клетей производят 4-5 перевалок рабочих валков в сутки, Использование способа прокатки полос по прототипу обеспечивает снижение числа перевалок рабочих валков чистовой группы до 2 — 3 в сутки. Предлагаемый способ с рекомендуемым регулированием теплового профиля валков и межвалкового зазора позволяет сократить число перевалок до 1 — 2 в сутки.

Формула изобретения

Способ прокатки полос на широкополосном стане, включающий смещение раската вдоль горизонтальных валков, установку несимметричных зазоров между валками, неоднородную подачу охладителя по длине бочки валкое и обжатие полосы валками, отличающийся тем, что, с целью повышения качества путем увеличения точности поперечного сечения полосы и интенсификации процесса, охладитель подают на свободные от полосы участки бочки в 1,15...1,8 раза меньше, чем на участки, контактирующие с полосой, а обжатие по кромкам полосы изменяют по сравнению с обжатием в средней части на величину

Ahy = 0,5 К Л h (Вм/1 — В/L), повышая его со стороны края бочки, к которому смещена полоса, и уменьшая с противоположной стороны, где 0,5 — численный коэффициент, распределяющий обжатие между правой и левой кромками полосы; К— коэффициент, учитывающий влияние жесткости валкового узла, клети и полосы, а также величину абсолютного обжатия (К = 0,11...0,58); h — длина бочки валков, мм; Вм и  — максимальная и текущая ширины полосы; Л h — обжатие в средней части полосы, мм.

1652007

Таблица 1

Козффици- Раэнотолент I4 щинность кромак полосы, мм

Положение поло сы в вал как

Расхо во ы, м !ч. по сек ивм Темпе а а астков валков, t Ñ

Опыт

14

12

6Â

117

1.02, 0.07-0. 12

119

165

Л,С.П

П ри м eча ни е. Л. С. П вЂ” положение полосы на левом, в середине и на правам краю бачки валка

Таблица 2

Вкк — 8

ДЬк. мм и н

В, мм

Опыт а,мм

0.053

О. 11

0.21

0,32

0,43

0,64

0,01

0.02

0.04

0,06

0.08

0.12

0.1 15

0.233

0.35

0.58

0.7

0.01

0.02

0.03

0.05

0.06

22О

220

Таблица 3

3

5

7

9 . 10

2

4

6

В

11

12

13

14

118

96

108

117

66

102

117

51

«60

220

178

177

178

18t

179

О

91

121

118

103

53

118

0.367

0.367

0,367

0,367

0.367

0.367

0.367

0.367

0.167

0,167

0,167

0,167

0,167

0,167

0,167

46

24

48

36

52

46

42

52

59

57

62

64

67

72

82

81

48

26

34

47

54

44

46

58

56

1.03

1.26

1,8

1,8

2.2

2,31

1,293

1.311

1,306

1,297

1,298

1,295

1,293

1,288

1.285

1.294

1.288

1.285

1.284

1.282

1.280

0.06-0. 1

0.06-0, 1

0.05-0.0 б

0.05-0,07

0.05О,07

0.04-0.05

0.04-0,05

0.04-0,05

0.02-0,03

1,293

1.280

1.285

1.292

1,292

1,293

1.293

1,300

1.285

1.282

1.283

1,283

1.284

1,286

1,290

П

Л

С

П

Л

С

П

Л

О

0.031

0.021

0.005

0.004

0.002

0.012

0,012

0.005

0.002

-0,004

-0.010

1652007

Составитель В.Зисельман

Техред М.Моргентал Корректор С.Шевкун

Редактор Е,Копча

Производственно-издательский комбинат "Патент". r. Ужгород. ул, Гагарина, 101

Заказ 1734 Тираж 347 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5