Способ получения ангидритового клинкера

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, преимущественно к производству цемента на основе фосфогипса. Целью изобретения является снижение удельного расхода топлива за счет сокращения времени термообработки и уменьшения пылевыноса. Способ получения ангидритового клинкера заключается в том, что распыление шлама проводят под давлением 2,3-3,0 МПа. сушку капель шлама осуществляют в потоке отходящих газов с температурой 500-800°С, а затем микрогранулы сырьевой смеси обжигают в противотоке с восходящим закрученным потоком газов, образованным продуктами сгорания топлива с температурой 1500-1800°С. Время термообработки 35-65 с. 1 ил.

1 ОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РеспуБлик (я)5 С 04 В 7/36

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4459479/33 (22) 28.07.88 (46) 30.05.91. Бюл. М 20 (71) Минский научно-исследовательский институт строительных материалов и Московский химико-технологический институт им.

Д.И. Менделеева (72) Б,К. Демидович, Е.Я. Подлузский, Л.Н.

Туровский, В.А. Лебедкова. В.В, Бортник, Т.В. Кузнецова и Л.И. Сычева (53) 666.094(088.8) (56) Авторское свидетельство СССР

М 458526, кл. С 04 В 7/44, 1975. (54) СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО КЛИНКЕРА (57) Изобретение относится к промышлен-

Изобретение относится к промышленности строительных материалов, преимущественно к производству цемента на основе фосфогипса.

Цель изобретения — снижение удельного расхода топлива за счет сокращения времени термообработки и уменьшения пылевыноса.

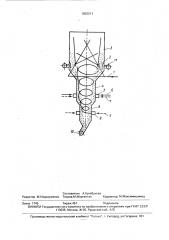

На чертеже представлена схема обжига.Приготовленный шлам на основе фосфогипса с влажностью 40-55ф, по трубопроводу 1 под давлением 2,3-3,0 МПа подают к центробежно-механическим форсункам 2 с. диаметром сопла 15-20 мм и распыливают на капли с превалирующим диаметром 0,30,6 мм в объеме сушильной камеры 3. Сушка капель осуществляется в течение 15-30 с за счет тепла газов, поступающих из зоны обжига с температурой 500-800 С и движущихся в сушильной камере 3 со скоростью

0,1-0,5 м/с. Зона обжига представляет собой цилиндрическую шахту 4, в нижней час Ы 1652311 А1 ности строительных материалов, преимущественно к производству цемента на основе ,фосфогипса, Целью изобретения является снижение удельного расхода топлива за счет сокращения времени термообработки и уменьшения пылевыноса. Способ получения ангидритового клинкера заключается в том, что распыление шлама проводят под давлением 2,3-3,0 МПа, сушку капель шлама осуществляют в потоке отходящих газов с температурой 500-800 С, а затем микрогранулы сырьевой смеси обжигают в противотоке с восходящим закрученным потоком газов, образованным продуктами сгорания топлива с температурой 1500 — 1800 С. Время термообработки 35-65 с. 1 ил. ти которой установлены с эксцентриситетом горелочные устройства 5, в которые подается топливо 6 и первичный воздух для его горения 7. В зоне обжига 4 обеэвоженные микрогранулы дегидратируются затем, нагреваются до 850 — 950 С за 10 — 20 с в восходящем потоке продуктов сгорания топлива, движущемся со скоростью 3-6 м/с, Микрогранулы ангидритового клинкера затем попадают в вертикальную цилиндрическую шахту зоны охлаждения 9, где охлаждаются до 50-80 С эа 10 — 15 с вторичным воздухом, подаваемым через влеты 8, установленные в нижнем сечении зоны охлаждения. Количество вторичного воздуха составляет 85607ь от общего расхода воздуха, подаваемого на горение топлива с а =1,051,20. Охлажденные микрогранулы по течке

10 выводятся из установки, а отходящие газы с температурой 150 — 180 С через устройства 11 выводят из сушильной камеры и направляют на пылеочистку. Суммарное время термообработки составляет 35 — 65 с, Результаты сопоставительных испытаний представлены в таблице.

Как видно из таблицы, по ряду позиций предлагаемого и известного способов имеются существенные отличия, которые обеспечивают достижение положительного эффекта, Так, повышение температуры газового потока у корня факела распыла с

250-300 С до 500-800 С позволяет 3-5 раз, ускорить процесс сушки капель идентичного размера, что, приведет к изменению га, баритов сушильной камеры и капзатрат на

: строительство.

Использование предлагаемого способа получения ангидритового клинкера обеспечивает по сравнению с известными способами сокращение времени термообработки с 1-2 ч до 35-б5 с, снижение удельного расхода топлива на обжиг на 25 — 40, уменьше-. ние пылевыноса из обжигового агрегата с

10 — l5 до 3-8g, уменьшение капзатрат на

Технологическая операция пара цесса

Давление распыления шлама, МПа

Средний диаметр капель, мм

Температура газов в сушильной ка. ня факела распыла, С

Скорость движения теплоносител

Схема движения газматериал пр высушенного шлама

Вид теплообмена при обжиге мик

В емя обжига мик or ан л, с строительство линии по производству ан; идритового вяжущего, Формула изобретения

5 Способ получения ангидритового клинкера, включающий приготовление шлама на основе фосфогипса, распыление шлама на капли с диаметром 0,3-0,6 мм под давлением, последующую их сушку в потоке отходя10 щих газов, движущихся со скоростью 0,1-0,5 м/с, обжиг и охлаждение, о т л и ч а ю щ и йс я тем, что, с целью снижения удельного расхода топлива за счет сокращения времени термообработки и уменьшения пылевыноса, 15 распыление шлама проводят под давлением

2,3-3,0 МПа, сушку капель шлама осуществляют в потоке отходящих газов с температурой 500-800 С, а затем микрогранулы сь.рьевой смеси обжигают в противотоке с

20 восходящим закрученным потоком газов, образованным продуктами сгорания топлива с температурой 1500-1800 С.

1652311

Составитель А. Кулабухова

Редактор М.Недолуженко Техред М.Моргентал Корректор M.Màêñèìèøèíåö

Заказ 1745 Тираж 451 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101