Способ оценки погрешности положения элементов зубчатых механизмов

Иллюстрации

Показать всеРеферат

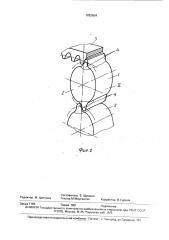

Изобретение от носится к области машиностроения и может быть использовано для контроля зубчатых механизмов Изобретение позволяет расширить эксплуатационные возможности способа. Для этого в процессе эксплуатационных испытаний о погрешности взаимного положения зубьев исследуемого сателлита 1 относительно зубьев колес 2 и 3 судят по соотношению характеристик усталостных повреждений датчиков 4 с противоположных торцов I и II зуба сателлита 1 в зонах, прилегающих к одной из его рабочих поверхностей. 2 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю G 01 В 5/30

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4701179/28 (22) 05.06,89 (46) 30.05.91. Бюл, М 20 (71) Курганский машиностроительный институт (72} А.Ю.Удовикин, А.И.Маленков и

В.Н.Сыэранцев (53) 531,781.2 (088.8) (56) Авторское свидетельство СССР

М 1293552, кл. 6 01 В 5/20, 1985. (54) СПОСОБ Q EHKI4 П0гРЕЩНОСТИ ПОЛОЖЕНИЯ ЭЛЕМЕНТОВ ЗУБЧАТЫХ МЕХАНИЗМОВ

Изобретение относится к машиностроению и может быть использовано для контроля погрешности положения элементов зубчатых механизмов.

Целью изобретения является расширение эксплуатационных возможностей.

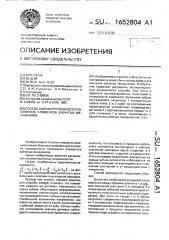

На фиг, 1 изображены тарировочные зависимости уА — З, A/я,,%I и  — З в/S 3;нафиг.

2 — схема взаимодействия сателлита с центральными колесами планетарной передачи.

Прежде чем описать порядок реализации способа, следует отметить, что появление реакции на датчиках, наклеенных на торцы зубьев, обусловлено деформациями, вызванными контактными напряжениями при взаимодействиях зубьев под нагрузкой.

Наибольшие контактные напряжения, как известно, имеют место в зоне, прилегающей к рабочей поверхности зуба, потому наиболее интенсивная реакция датчиков наблюдается именно в этой зоне. Кроме того, следует

;, Ы„, 1652804 Al (57) Изобретение относится к области машиностроения и может быть использовано для контроля зубчатых механизмов. Изобретение позволяет расширить эксплуатационные возможности способа. Для этого в процессе эксплуатационных испытаний о погрешности взаимного положения зубьев исследуемого сателлита 1 относительно зубьев колес 2 и 3 судят по соотношению характеристик усталостных повреждений датчиков 4 с противоположных T0p40B I u II зуба сателлита 1 в зонах, прилегающих к одной из его рабочих поверхностей. 2 ил. отметить, что поскольку в процессе рабаты зубья сателлитов контактируют с зубьями солнечной шестерни одной стороной, а с зубьями эпицикла — с другой, то в результате этого на каждом из датчиков, наклеенных на торцах зубьев сателлитов, наблюдается по две эоны реакции: ат взаимодействия c сопнечной шестерней и от взаимодействия с эпициклом, Способ реализуется следующим образом.

Допустим, необходимо определить углы перекоса между зубьями сателлита 1 и зубьями солнечной шестерни 2 и эпицикла 3 в планетарной зубчатой передаче(которая от"носИтся к многопоточным зубчатым передачам). Для этого на торцах I и И зубьев сателлита I закрепляют (наклеивают) датчики 4 усталостных повреждений и проводят тарировочные испытания при различных, но постоянных в процессе нагружения углах перекоса(при каждом угле перекоса исполь1652804 зуются новые датчики): в сопряжении A сателлит — солнечная шестерня у, в сопряжении В сателлит — эпицикл g Г, В каждом случае испытания проводят до момента появления реакции датчиков на обоих торцах в каждой из отмеченных зон. По окончании испытаний регистрируют величину усталостных повреждений датчиков в каждой зоне, В качестве параметра, характеризующего эту величину, может быть использована суммарная площадь измененной структуры:

S AI — для датчика, наклеенного на

1 торец i и зоны от сопряжения А;

S в) — для датчика на.торце t и зоны, От сОпрЯжениЯ В;

3 Аl — для датчика на торце II и зоны

И

От сопряжения А;

S hI — для датчика на торце И и зоны оТ СОпряжения В.

На основе полученных данных для каждого из углов перекоса(у — в сопряжении

А; )> э — в сопряжении В) рассчитывают от3 в нош8ниЯ: S+ А1/S д! ДЛЯ сопряжения

А; 5< в /Я щ — для сопряжения В.

I Я

После этого строЯт тарирОВОчные зависимости: Ц (— Я Al/S (t - ДЛЯ сопряжеI ния А(иг, > кривая а); yet — S ht/S IIIдля сопряжения,В (фиг. 1, кривая б)..

fl0cJl8 этОГО Вновь эакр8пляют датчики на торцах зубьев исследуемого сателлита и осуществляют эксплуатационные испытания передачи, После срабатывания датчиков на обоих торцах зубьев измеряют суммарную площадь измененной структуры з в соответствующих зонах, рассчитывают отношения S А /S< д — для сопряжения А;

I lI

S в/S в — для сопряжения В. ! и

По полученным отношениям, пользуясь тарировочными зависимостями а и б,определяют углы перекоса у и у в сопряА в жениях А и В соответственно, Формула изобретения

Способ оценки погрешности положения элементов зубчатых механизмов, заключающийся в том, что на зубе зубчатого колеса механизма закрепляют датчики уста20 лостных повреждений, проводят тарировочные испытания, устанавливают связь между погрешностями положения детали и характеристикой усталостных повреждений датчиков, проводят эксплуатационные испытания

25 и по характеристике усталостных повреждений с помощью тарировочной зависимости оценивают погрешность положения элемента зубчатого механизма, отличающийся тем, что, с целью расширения зксплуатацион30 ных возможностей, дачтчики закрепляют на противоположных торцах зубьев в зонах, прилегающих к одной из его рабочих поверхностей. а при оценке погрешности положения элемента учитывают отношение характери35 стик усталостных повреждений датчиков, 1652804

Составитель Е. Щелина

Техред М.Моргентал Корректор В.Гирняк

Редактор М, Циткина

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1765 Тираж 388 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5