Способ получения композиционного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения композиционного материала конструкционного назначения на термопластичной матрице и может быть использовано на предприятиях по получению и переработке пластмасс. Изоб .ретение позволяет повысить механические характеристики материала. В способе получения композиционного материала волокна ароматического полиамида перед смешиванием сполиацеталем или алифатическим полиамидом, которые испольтуют в качестве термопластичного1 полимера, пропитывают 0,1-5%-ным раствором в органическом растворителе металлополимера, полученного путем экструзионного совмещения смеси алифатического сополиамида (100 мае.ч.), формиата меди или комплекса формиата меди с моноэтаноламинсгм (0,01 - 3,0 мае.ч.) и поликарбоната и (или) полиарилата и (или) полисульфона

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) SU((() (qg1g С 08 J 5/06

4305 А 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fKHT СССР (21) 4627522/05 (22) 22, 12.88 (46) 07.06.91. Бнл . К 21 (71) Институт механики металлополимерных систем AH БССР (72) В.F.. Стяржи»ский, С.С. Песецкий, О.Н. Александрова, В.Д. Федоров, M.Б, Каплан, С.С.Слуцкий, С.А. Осипенко и В.И.. Ковзелев (53) 678.67э:681.62.061(088.8) (56) Патент Японии !1 52-500, кл. С 08 К 7/14, 1977. (54 ) СНОСОВ ПОЛУ ЕНИЯ КОМПОЗИЦИОННОГО

МАТЕРИАЛА (57) Изооретение от»осится к технологии получения композиционного материала конструкционного назначения на термопластичнои матрице и может быть использовано »я предприятиях по получению и переряоотке пластмасс. Изоб.ретение позволяет повысить механичесИзобретение относится к технологии получения композиционного материала конструкцио» ного»а з начения на термопластич»ои матрице и может быть использовано »а предприятиях, занимающихся получением или переработкой пластмасс.

Целью предлягяемого изобрете»ия является повышение механических характеристик материала.

Кампозиц»я содержит следующие компоненты: епирторястворимые ялифятические поли»милы марок iIA 6/66/610-1, 2 кие характеристики материала. В способе получения композиционного материала волокна ароматического полиамида перед смешиванием с полиацеталем или алифатическим полиямидом, которые используют в качестве термопластичного полимера, пропитывают 0,1-э7-»ым раствором в органическом растворителе металлополимера, полученного путем экструзионного совмещения смеси ялифятического сополиамида (100 мас.ч.) формиата меди или комплекса формиата меди с моноэтаноламином (0,01

3,0 мас.ч.) и поликарбоната и (или) полиярилата и (или) полисульфона (3 — э0 мас.ч.) при температуре экструдирования 220-320 С. Пропитку при этом производят из расчета 50 э00 мас.ч. раствора на 100 мас.ч. волокна, далее удаляют растворитель, после чего э — 45 мас.ч. волокна смешивают с 100 мас.ч. полиацеталя или алифатического полиамида. 1 табл.

ПА 6/66-4, поликарбонат ПК-З, поли! арилят ДВ-10э, полисульфон, формиат меди комплекс формията меди с моноэтанолямином формулы C(HCOO)z 2HzOx э(СН ) ИН ОН. В качестве Матричных полимерных материалов применяют полиамид 6 марки 210/310, полиамид 610 марки "С" полиацеталь СТД А, Растворителями служат гидролизный этанол, метиленхлорид. Армирующий наполнитель представляет сооой резаные волокна ароматического полиамида СВМ длиной

10 — 15 мм.

1654305

25

35

100 з 40

50

Вначале приготавливают экструдат смесн компонентов на оСнове али>ратического полиамида. Для этого гра»улы спирторастворимого апи>ратического полиамида смешивают с О, 1-3/-ным раствором в метиленхлориде поликарооната или полиарилата, или полисульфона, или смеси поликарбоната с полиарилатом или полисуль>роно». Смешение про- 1О изводят в смесителе .3JI-10 до полного испарения метиленхлорида. Затем к смеси дооавляют нужное количество порошкообразного Формиата меди или этанольного раствора комплекса формиата меди с моноэтаноламином. Смешение производят до получения однороднои- с >еси и полного удаления этанола. Суш ку смеси производят при 80-110 С в те чение 2ч-48 ч. Экструдирование производят в червячном пластикаторе термопластавтомата Д 3121-16П,далее необх. >имое количество экструдата растворяют в смеси этанола и метиленхлорида, п»лучеввым раствором пропитывают волокна Btl. !!ропитку проводят в стек лявной емкости, в которую загружают

;>о и>рова нные. количества волокон и ра створа. Пропитку осуществляют за счет капиллярных сил и продолжают

Зо — 50 >»»> (до полного поглощения раствора волокном) ° Волокна при пропитке периодически перемешивают. После окончания пропитки растворитель удаляют вь>су>ш!ванием волокон при

80 — 100 С в тече»ие 4 — 8 ч.

Пропитанные и высушенные волокна смешив>ивт в нужном соотношении с матричным материалом — алифатическим полиамидом 6 или 610, экструдируют чере червячньп> пластикатор термопластавтомата при температуре соответственно для полиамидов и полиацеталя 240 С.

Экструдат»a выходе из червячного пластикатора уплотняют между метаплическими валками. Затем его измельчают на измельчителе !!Пà †1, Полученную крошку перерабать>ва>от литьем под давлением при использовании следующих технологических параметров: температура литья 240 С, давление литья

100 I1IIa температура Формы 40 — 60 С.

Изготавлива>от следующие экспериментальные ооразцы: лопатки типа 2 для испытании методом растяжения, цилиндрические образцы (диаметр 10 мм, высота 1э мм) для определения предела текучести при сжатии, оруски (50x6x х4) мм для оценки ударной вязкости по !>!арпи с надрезом. Испытания образцов методами растяжения — сжатия приводят на машине ZD-20, ударную вязкость оценивают на маятниковом копре 4!)-4.

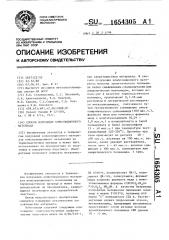

В таблице представлены режимы осуществления способа и свойства композиционных материалов.

Формула и з о б р е т е н и я

Спосоо получения композиционного материала, включающий смешивание волокон ароматического полиамида с термопластичным полимером, экструдирование, охлаждение и измельчение смеси, о тл и ч а ю шийся тем, что, с це лью повышения механических характеристик материала, волокна ароматического полиамида перед смешиванием пропитывают О, 1-57-ным раствором в органическом растворителе металлополимера, полученного путем экструзионного совл>ещения смеси али>ратического сополиамида, >рормиата меди или комплекса формиата меди с моноэтаноламином и поликарбоната и (или) полиарилата, и (или) полисульфона при температуре экструдирования 220-320 С и следующем о соотношении компонентов, мас.ч.:

Али>ратическии сополиамид

Формиат меди или комплекс формиата меди с моноэтаноламином О, 01-3,0

Поликарбонат и (или полиарилат и (или) полисульфон 3-50 пропитку при этом производят из расчета 50-500 мас.ч. раствора на

100 мас.ч. волокна, далее удаляют растворитель, после чего 5-45 мас.ч. волокна смешивают со 100 мас.ч. полиацеталя или али>ратического полиамида, которые используют в качестве термопластичного полимера.

16)430э!

I е 1

М о л

3 Ъ

1 I Ю о

Ю

1 1

o o л

-Ъ МЪ СЧ мЪ

С4

D С Ъ о

О о о

СЧ о мЪ

/4 о о

I I о О .0 л мЪ

СЧ о

О3 СО л л О О л О.т

Ю

Ю л

О о

1 О /л о ° о аО

О мЪ

ОЪ ln

00 л

И а 1

"i=3Л

МЪ ОЪ о оъ О о -т л

3 о о о

1 СЧ

1 I Ю

С Ъ

00 4 Ъ

00 Л

Q С 3 о

1 Ю о л

СЧ

Ф

СЧ Л

CO о о мС мЪ мЪ

С ° о о

1 О о мЪ

С4 о CO о СЧ ln

I I ОС мЪ

СЧ о о

-0 Сл о

1 г 3

СЧ

Л /3 о о

1 1

Ю

/ 3

ОС л

О 43 о ! D

О О

1 с Ъ СЧ

D мЪ о

Cl

1 1

Cl

СЧ МЪ

00 о î о мъ

l/l

СЧ

ОЪ о о о л о о о

I Ю

С4

1 43 СЧ

Ю

О

I 1

Ю л

Л 00

О3 л

1 34

I 1

I 1

I — (1

1 — — 1

I о

Ю С 3 о

I D о

О О

I /\ СЧ

Ю л

СЧ о о

1 I со о

ОС о3 О .э л

l/l

3 ° о о

1 О о о о

СЧ

Ю и са3 о

Ю

I 1 о о

-т л л

8 4"3

1 О о л

СЧ

Ю

Ю

1 1 л

СЧ O

ОС

lh

Iii

i)i

1 л о о т мъ

l/Ú

СЧ о о

1 1 с 3 о

О О

I м ч

D л, СЧ

Ю ч

О3 о î ф ln л

СЧ

О/Ъ о

1 -О

О О

I r3 Ч

Ю л мЪ

4 е

34 о

30 о

О СЧ

1 Ъ о о

3/Ъ л л 00 л Ф -Ф л

Ф а

О

С 3

ОЪ

Cl о

1 л

Г

I.

I 1 о

l I /3 1 о

С \

1 О

Cl мЪ

Ю

С3

1 1

СЧ мЪ

4 °

I O

Cll о о

Э .0Л о ь о

4 ь

Ю п

D

1 1 ь

СЧ

1 I 1

Ф

Ю

D о

1 I

Ю

С ° мЪ

I 1 I (31 -! о о о

СЧ л

I .1 I

О i к о

V 4

5 х Й а а о е о я о

1, К Е 4 ох оке оо,ххо

1.- .

O43 V

4 f х а к

) !0х х о о,оО ОЧ3

О Х

5i о в

С/ ф еа v o о е х о.х03

j 04 е х вее е х ой 4

O М

4 v

Х 4 о о

3К о и е 4 ае н еп а

1 4

r!

I

l 4

1

1

1 о о

v

I х

1 О

I f е

I а

I R

1

СЛ вЂ” 4

1

1 С !

I»1

3 Ъ

1 ф 01

z o

4 40

3 3 О х к кXo сп v40

l о о о

1 1 I СЧ о мЪ мЪ О

СЧ

МЪ МЪ О

I - I N

Ю о О

СЪ I I СЧ о

О О

I 1 I /Ъ СЧ

1 I 1 I 1

1 1 1 1 I 1 1 1

I I 1 I 1

24 о

И и о уо30! а о

К44ХХОИХХН

ХOOV о о ох а

ХМ !0

43

О а о

О 4

C3, V охо

fQ! g3

59 х к

И: 3

3 к

4 "u v

Fi).

Pf - 4

° 1 э Ц

lj)f

Ф

I3 йк

g II

;1а

Х4Х ае оа х

В

v. е

li ф 4

Т

С 4 и

1, о а

Й

Р о ю/1

1

I 1

Г м

1 !

1 !

3 и

0l х д о

12

1

Г

Ю 1 а

I

1 01

I ) о !

1 gt

Р

В о о

l о

0: V

0О и О а 00

Ф I0

4I

0I

В и

Э l0

Щ

В а о о

У.

0!

Ф 1

СЧ 11 — o

Ю

I4 O

\ф

hg

О В

l0

00 О, (! о

1

I 1

I 1

1 м I

I I

1 I

I ! — I

1 . 1

1 о

I о

I !

II

1 ° 0I

1 0l

1 и

1 10

1 04 о о о

L о

1 2l

1 а

I I

1 0I

1 40 а

1 01 г

13! 1 ! Й12!

1 0I l 1

1 Р I 1

I 3 1 1

1 I 1

1 о1

В i—

1

I 1

1 1

1 п3

1 1

1 — — — 1

1654305 м

Ю7

Ю

О

О

04 о0 о

О

О ! 4

44

О л

0 л о

С> м . T м

4 м

В tl

I0

l0 U

0\

В В а O44

В

В О х

А 41 X о

0I О ()

00О 0!

> 44 а