Установка для рафинирования сплавов газами

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , к оборудованию ДЛЯ рафинирования цветных металлов и сплавов, в частности для рафинирования алюминиевых сплавов газами. Цель - повышение вэрывобезопасности, технологичности и уменьшение потерь рафинирующего газа. В случае возникновения при работе установки аварийной ситуации - пережатия резинового шланга 13 - срабатывает предохранительный фланец-клапан 8, обеспечивая сброс давления в системе. При этом срабатывает датчик 10 нажимного действия., соединенный с блоком 6 управления . Блок 6 немедленно посылает сигнал на закрытие электромагнитного затвора 3, что прекраща-, ет доступ газа в систему. Потери рафинирующего газа уменьшаются в 60 раз, не требуется применения ручного труда и постоянного визуального контроля за манометрами. Время, необходимое для отключения установки также сокращается в 60 раз. 3 ил. (/

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (191 П1) А1 ($g)5 С 22 В 9/05

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4668561/02 (22) 27,02.89 (46) 07.05.91. Бюл. ¹ 21 (71) Московский институт радиотехники, электроники и автоматики (72 A.Ë.Çîëîòîé (53) 569.714.11 (088.8) (56) Авторское свидетельство СССР № 212526, кл. С 22 В 9/00, 1968.

Авторское свидетельств: СССР № 1201339, кл. С 22 В 9/05, 1984. (54) устАновкА для гАфинировАния

СПЛАВОВ ГАЗАМИ (57) Изобретение относится к металлургии, к оборудованию для рафинирования цветных металлов и сплавов, в частности для рафинирования алюминиевых сплавов газами. Цель — по2 вышение взрывобезопасности, технологичности и уменьшение потерь рафинирующего газа. В случае возникновения при работе установки аварийной ситуации — пережатия резинового шланга 13 — срабатывает предохранительный фланец-клапан 8, обеспечивая сброс давления в системе. При этом срабатывает датчик 10 нажимного действия., соединенный с блоком 6 управления.. Блок 6 немедленно посылает сигнал на закрытие электромагнитного затвора 3, что прекраща-, ет доступ газа в систему. Потери рафинирующего газа уменьшаются в

60 раэ, не требуется применения ручного труда и постоянного визуального контроля за манометрами. Время, необходимое для отключения установки также сокращается в 60 раэ. 3 ил.

1654356

Изобретение относится к металлургии, к оборудованию для рафинирования цветных металлов и сплавов, в частности для рафинирования алюминиевых сплавов газами.

Цель изобретения — повышение взрыI вобезопасности, технологичности и уменьшение потерь рафинирующего газа.

35

Электромагнитный затвор 3 (фиг.2) состоит из секционного цилиндричес- 45 кого герметизированного корпуса 17, выполненного из немагнитного материаФ ла. Секции корпуса соединены болтами 18, между секциями помещена круглая уплотнительная резина 19.

На нижней и верхней секциях корпуса

17 (по его оси) диаметрально расположены два штуцера 20 для входа и выхода газа из затвора 3, Донная часть средней секции имеет глухую

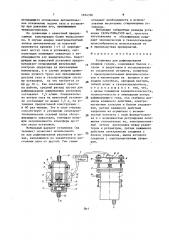

55 стенку 21 с цилиндрическим приливомвыступом 22, обращенным внутрь секции, и со сквозным отверстием в центре его. Прилив-выступ 22 и отНа фиг.1 изображена установка, общий вид; на фиг.2 — осушитель и электромагнитный затвор; на фиг.3— электрическая схема блока управления. 15

Установка (фиг. 1) состоит из баллона 1 с газом, редуктора 2, электромагнитного затвора 3, ротаметра 4, манометра 5, блока 6 управления, осушителя 7 с пре .охрани- 20 тельным фланцем-клапаном 8 и планкой 9 с датчиком 10 нажимного действия, манометра 11, запорного вентиля 12, резинового вакуумного шланга

13 и газораспределителя 14. Редук- 25 тор 2, электромагнитный затвор 3, ротаметр 4, осушитель 7, манометры

5 и 11, эапорный вентиль 12 и газораспределитель 14 соединены между собой вакуумным шлангом. Электромагнитный затвор 3, ротаметр 4, манометры 5 и 11, блок 6 управления, осушитель 7 и запорный вентиль 12 расположены на металлическом щите 15 (приборный щит), который крепится четырьмя специальными болтами к капитальной стене. Однако установка может быть выполнена и в мобильном варианте — на тележке (не показано).

Газораспределитель помещают при 40 рафинировании в ковш 16 с расилавом. верстие в нем выполнены строго по продольной оси корпуса 17 затвора 3.

Внутри нижней секции корпуса 17 на равном расстоянии от входного штуцера 20 диаметрально расположены четыре оси-направляющие 23, жестко сочлененные с корпусом секции.

На оси-направляющие 23 одеваются пружины 24. Основание 25, имеющее четыре сквозных отверстия с диаметром, несколько большим диаметров осей-направляющих 23, свободно проходит через них и устанавливается на пружины 24. Концы осей 23 эашплинтовываются (не показано), тем самым предотвращая соскакивание основания 25 с осей-направляющих 23. Ось

26, находящаяся в центре основания

25, жестко соединена с ним и выполнена с диаметром, несколько меньшим диаметра отверстия прилива-выступа 22, свободно проходит через него. Заканчивается ось 26 резьбой для сочленения с цилиндрическим сердечником 27, изготовленным иэ магнитного материала. Плоскость сердечника 27, обращенная к приливу-выступу 22, покрыта вакуумной резиной

28. Вокруг корпуса 17 затвора 3 расположена электромагнитная катушка 29, электрически связанная с блоком 6 управления, который, в свою очередь, электрически связан с датчиком 10 нажимного действия. Последний в центре планки 9.

Планка 9, имеющая два сквозных отверстия с диаметром, несколько большим диаметров болтов-направляющих

30 осушителя 7, свободно проходит через них и устанавливается на нижние регулировочные гайки 31, причем датчик 1О должен быть установлен строго по оси 32 фланца-клапана 8.

Фиксируется положение планки 9 на болтах-направляющих 30 верхними гай-) ками 33. Поступательное движение планки 9 с датчиком 10 (вниз или вверх) можно осуществить вращением нижних и верхних гаек 31 и 33, тем самым регулируется необходимый зазор (0,5 мм) между датчиком 10 и осью фланца-клапана 8. Одновременно необходимо отрегулировать усилие прижима фланца 8 к уплотнительной резине на аварийное давление, при котором он открывается.

На фиг.3 приведена электрическая схема соединения блока 6 управления

5 1б с датчиком 10 и катушкой. Зл исключением последней, < .õåìà выполнена с применением стандартных серийных изделий . Блок 6 управления (очерчен пунктирной линией) содержиг ч«те(ре мин((атк>рные ллмгп! накаливания, три иэ которых . Н(.1, Й1,2 и HI.З ркз(ю«(— ны параллельно обмотке кату><те ;, снабжены красftf Iftft светофильтрами и предназначены для свето(<ого otic>II«щения аварийности в газопрс>водящей системе. Лвлрий(ному оповеще(ипз, но

T(ЛЬКО ЗГУКОВОМУ, СЛУжИт ИЛРаи Ге-3Ьн > подключенный клту(лке ревун 38

Че гв(ртля лампа (HI.4) с з«:(ен> и

Г.в«то(»,:. i. л ром предназначена д.(я

ДИЕ ",it<(it И Л»31>ЯжЕ НИЯ fta ПИТ.(КП((т:" Е т;т,!

MB:4 б« »K c <> т,; (.,»B f(if i

ЭТ(il Л Л(И .)P 3 прело.".ранит«л, р: ?;! Tv-.;0<;Гр

11O«<(ВЛ ". ЕЛЬНП <. Е т (»ЛПЕО :; . ., т дат.,"((т,; о;.! »(ажп .>но т (> Jt«» t< -гв »<тт 8 >,: хс дя >(их; я ви«би тка угрл .. Гflitл > в!..>3>1«ен предохрани-.е»J>. 1101, лходлптт(йг t Рт(чтри б(;,>ел ., Н1>лвпс <и<5(, К е с 1«J! ° с т )уи И тр>(ЛЛМИ<. С Е(,ЛС И< .>И СВ,. (Л(Л т» т М>т !1»З Гтт(Т i >ТЬ >((Д«t! «т Ii < > >Ьт т ес;.

3 "tkf! ТЫ i < ТГ. I! КО тт>! I< 1)т(ЛГИ <:

О» It (» и (! Н Ц т! >, ЛП С! 5! Л и Л Е Н Р П Е » Л 3 чика и аварийной гитулции. >1излн>(е схемы осущс ст .>Лс гсл от сет и(рсм< . ного ".ока нлиряжс:нисм ЗбВ.

У с тли он кл р»3 ботает след)лп(ци(! образом.

Включением тумб.t«pa SA нл блоке управления г>ролеряют налит(;tc напряжения на «гo KJI(ммлх. Свечение:!;3÷!JI с зеленым фильтром свидетельствует и наличии на(>ряжения. Поворотами вентиля баллона 1 и редуктора 2 по показаниям ротаметра 4 и манометров 5 и

11 устанавливают необходимый технологический расход и давление газа для рафинирования. Через электромагнитный затвор 3 газ свободно проходит в систему, так как пружины 24, на которых покоится основание 25 осью 26 и сердечником 27, препятствуют перекрытию отверстия прилива-выступа 22. Газ проходит по газопроводящей системе установки и поступает в предварительно подогретый до

200-300 С газораспределитель 14, который опускают на дно ковша 15 с расплавом.

)43 б (О

В лв .р>гйной ситуации, когда, >(лtIpltYtåр, пережлт резиновый влкуумНЬИ< ((<Л!Itr 13, ЧтО яВЛяЕтСя НанбО<3Е( члг той причиной аварии, в гл зопроьи>— лящей гигтеме увеличивается давление, фиксируемое млиометрлми 5 11. 11с(т

B()1äåéñòBttpм длвл«ftt(ff га - фллненЕ:(ЛПЛН 8 ГЛ ИГНЛЕT ПОдИИМЛТт Ся ВВЕРХ

> с еользл tfo бо3(т<(л(-tl1llp (нляющим 30, сжимая ((! ужину. В образовлвшийся зазор между уилотнитсльной резиной фллнце><-кллплном 8 избыток газа удлляетс я B атмосферу, (>, (новременно (зт(см ос ь 3». ф>(лнцл KJt»3I!BIIл 8 н лжи

"<<и т нл длт и(к 10, контакты pго

З ЛМЕ Н)(ТЬ! ЧТО fl (т>(Д. С и И О И Р >П! О «i(T

Е ИОДЛ«Г (»ЛПРЛжс>Н3(Л ИЛ >ЛС КтРОМаГllItTtt)?K> KBT5lit V 9 т < (3(ТО(< Y> B ЗВ»»кт;—

ВУЮ» И!.if 1lti тl()л Bo 3 Ji(I! (:TB иг. 3 IB! нит

И"! (> Пт) (Л Е !T. В(ЕИ . > Г< 1)т(((".т!>!K 7

-: iTi орл 3 прижима(Tc ft о< ре:)((пенно>! т(1>он< и 28 е () TIIPpc T игл >)<ил-иек— ту:IB 2" tt i<ергерьи<лгт < го ири е.!

Г<) i»1» < >(Ь (: ()(f1()i\i((>тт .) ГЖ3(М )ГТ «ЕТ i!PP ир; «..и. е! ?4, !...Гtf<>a()>K«ftitt tc ис. i огигИ,твн» >! 2 ) !!и, <" 5! — >тапра(;-i!»>»»»Итк, 1с. (! У и г и . 3 л B P i l (т с и с(>1 Р ст е ) »1 т>! л (т с Я .

11;;;i<" li!t(° Jt1(>тт(Ит Л (-. «;! B Г((Г Г< ° МС рс "и. Tp tt)ú(т<", и;и(< метра><и > lt 11 рпт1! i(тр(>м >. УГ, . !it(< рллжи<>:.с йся

l! рv)I(i,>I« I(— K тат> ли 8 ! Ст>> I up it—

»KI!! Л«т«Л К ун3<<1тtlttTPJIBII()tt p«1ИНС фя;! !i!i 1 ОСт.!.И(ТГ >Л 7,,! C)C .I» (h > 1НЦ1к.i;1;i;il!1 8 пеp(Гт(3(т l!;!)(»>Yt1т! Нл дл гчие 10, контакт(! его размыкаются, «T() IlCt tЕДЛC BBO ИРИВC)ill(T К ИРЕКР1П(Ению полл«и, -пряже и.:I !!1 133< кп рома гнитну>3 ел гу>пеу 2<>, звук,) и ую lt с(<ет<:вую сигнллизлиии, и p1зжлftliitt<. ся пр 7)<ииы 24 ппттн>-мают Bfic рх ()cft<)Bat(!Ie

25 осью 26, нл еотпр.й укреглен обРС ЗИИЕИИЫй ГЕРД«т>НИГ ., "., U<)<ìæJ(àе,.л для прохс,,л глз.«тверстие прили>3л — выступл 22. Бг.и(;>ри- и>(л авар>(>(ной ситуации не у Г гране! л, цикл работы установки в лвлрийиой ситуации вновь повторяется. В этом случае оператор обязан злкрыть вентиль баллона 1 и редуктора 2, извлечь газораспределитель 14 из рл ..пллва, найти и устранить причину аварии.

В предлагаемой установке в отличие от известной повышена взрывобеэопасность при осуществлении рафинирования расплавов благодаря применению электромагнитного за вора, обес1634356

23 печивающего мгновенное автоматическое отключение подачи rasa в установку при давлении его, превышающем технологическое.

По сравнению с известной предлагаемая конструкция более технологична. В случае аварии электромагнитный затвор. автоматически за короткий промежуток времени (1 с) перекрывает доступ газа в установку, сигнализация оповещает оператора о необходимости его вмешательства. Конструкция же известной установки предусматривает непрерывный визуальный I5 контроль оператора sa показаниями манометров, а в случае аварии применение ручного труда для прекращения доступа газа в газопроводящую систему установки, на что требуется от

60 до 70 с. Как показывает практика работы, средний расход аргона для рафинирования алюминиевых расплавов составляет 7,5 л/мин. Следовательно потери газа на известной установ- 25 ке составляют не менее 7,5 л, на установке предлагаемой конструкции— в 60 раз меньше. Это в свою очередь способствует и улучшению санитарногигиенических условий труда обслу- gp живающего персонала, учитывая меньшую загрязненность атмосферы аргоном около установки.

Мобильный вариант установки (на тележке) позволяет использовать

35 ее для рафинирования расплавов в печах, находящихся на значительном расстоянии одна от другой. Тем самым отпадает необходимость в использовании нескольких стационарных установок..

Небольшие габаритные размеры установки (620x1500x1520 мм), простота изготовления и обслуживания повышают экономическую и технологическую целесообразность использования ее в производствах предприятий.

Формула изобретения

Установка для рафинирования сплавов газами, содержащая баллон с газом и редуктором и последовательно соединенные ротаметр, осушитель с предохранительными фланцем-клапаном и манометрами на входном и выходном патрубках, эапорный вентиль, гибкий шланг и газораспределитель, отличающаяся тем, что, с целью повышения вэрывобезопасности, технологичности и уменьшения потерь рафинирующего газа, она снабжена датчиком нажимного действия, электромагнитным затвором и блоком управления, датчик нажимного действия закреплен на осушителе с возможностью контакта с осью фланца-клапана и с возможностью регулировки положения относительно ее, электромагнитный затвор расположен между редуктором и ротаметром, датчик нажимного действия электрически соединен с блоком управления, выход которого соединен с электромагнитным затвором.

1654356

Составитель А.Лютиков

Редактор Н.Яцола Техред А.Кравчук, Корректор С.йекмар

Заказ 1931 Тирам 399 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, %-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Укгород, ул. Гагарина, 101