Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к литейному производству. Целью изобретения является повышение технологических и эксплуатационных свойств чугуна.Предложенный чугун содержит, мас.%: углерод 3,7-4,3; кремний 2,7-3,1; марганец 0,8-1,2; хром 0,06-0,4; никель 0,80-2,1; титан 0,04-0,6; медь 0,24 - 0,8; фосфор 0,08-0,15; церий 0,07 - 0,12; кальций 0,021-0,04; алюминий 0,041-0,12; цирконий 0,022-0,12; цинк 0,021-0,07; барий 0,002-0,005; железо остальное. Кидкотекучесть чугуна по спиральной пробе 88-91 см, а стойкость металлических форм 4280 - 4820 заливок. 2 табл.

СОЮЭ СОВЕТСНИХ сОциимстичесних

РЕаЪИИК

А1 (1% (11) (5g)g С 22 С 37/1О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

3,7-4,3

2,7-3,1

0,8-1,2

0,06-0,4

0,08-.0,15

0,80-2,1

0,04-0,6

ГОСУДАРСТВЕННЫЙ КОМИТЕТ пО иэОБРетениям и ОтнРытиям

ПРИ fHHT СССР (21) 4709172/02 (22) 22.06.89 (46) 07.06.91. Бюл. Р 21 (71) Всесоюзный заочный политехнический институт (72) Б.К.Святкин, М.И.Карпенко, М.Б.Егорова и С.М. Бадюкова (53) 669.13.018(088.8) (56) Авторское свидетельство СССР !! 693887, кл. С 22 С 37/10, 1978.

Авторское свидетельство СССР

Ð 985120, кл. С 22 С 37/04, 1981. (54) ЧУГУН (57) Изобретение относится к металлургии, в частности к литейному

Изобретение относится к металлур гии, в частности к литейному производству, конкретно к составам чугунов с повышенными технологическими и служебными свойствами.

Цель изобретения — повышение технологических и эксплуатационных свойств чугуна.

Чугун содержит углерод, кремний, марганец, хром, никель, титан, медь, церий, кальций, алюминий, фосфор, цирконий, цинк, барий и железо при следующем соотношении компонентов, мас,Х:

Углерод

Кремний

Марганец

Хром

Фосфор

Никель

Титан

2 производству. Целью изобретения является повышение технологических и эксплуатационных свойств чугуна. Предложенный чугун содержит, мас.X: углерод 3,7-4,3; кремний 2,7-3,1; марганец 0,8-1,2; хром 0,06-0,4; никель

0,80-2, 1; титан 0,04-0,6; медь 0,24—

0,8; фосфор 0,08-0,15; церий 0,07—

О, 12; кальций 0,021-0,04; алюминий

0,041-0, 12; цирконий 0,022-0,12; цинк 0,021-0,07; барий 0,002-0,005; железо остальное. Кидкотекучесть чугуна по спиральной пробе 88-91 см, а стойкость металлических форм 4280—

4820 заливок. 2 табл.

Медь 0,24-0,8

Церий 0,07-0,12

Кальций 0,021-0,04

Алюминий 0,041-0,12

Цирконий 0,022-0,12

Цинк 0,021-0,07

Барий 0,002-0,005

Железо Остальное

Дополнительное введение циркония связано с его высокой стабилизирующей способностью структуры и свойств чугуна, повышением трещиностойкости, технологических и служебных свойств.

При его концентрации до 0,022 мас.X стабильность структуры, трещиностойкости и служебные свойства недостаточны, а при повышении концентрации более 0,12 мас.X снижаются жидкотекучесть и технологические свойства, увеличиваются содержание неметаллических включений по границам зерен

1654364 и брак по пористости, что снижает служебные свойства чугуна в отливках

Цинк в количестве 0,021-0,07 мас.Х вводят как поверхностно-активную мик5 ролегирующую добавку, повьппающую жидкотекучесть, поверхностное натяжение и технологические свойства. При концентрации цинка до 0,021 мас.Х жидкотекучесть и технологические свойства чугуна недостаточны, а при повьппении концентрации цинка более 0,07 мас.Х повышает отбел и ликвационные процессы, снижается однородность структуры и ухудшается стабильность технологических и служебных свойств.

Барий вводят в качестве эффективной модифицирующей и раскисляющей добавки, способствующей повышению поверхностного натяжения, жидкотекучести, трещиностойкости и ударной вязкости, что способствует повышению служебных свойств. Нижний предел содержания бария обусловлен недостаточной раскисляющей и модифицирующей

его способностью при содержании до

0,002 мас.Х. При увеличении содержания бария более 0,005 мас.Х повышается угар и концентрация неметаллических включений, что снижает однородность структуры, технологические и служебные свойства чугуна.

Содержание фосфора, способствующего повышению жидкотекучести и эксплуатационных свойств, повышено до

0,08- 0,15 мас.Х и ограничено концен- 35

1 трацией 0,15 мас.Х, вьппе которой снижается трещиностойкость, увеличиваются остаточные термические напряже- ния и снижаются эксплуатационные свойства. Иагний повышает остаточные

40 термические напряжения и отбел чугуна в отливках, снижает жидкотекучесть и термическую стойкость, поэтому он исключен из состава предлагаемого чугуна.

Хром отбеливает, измельчает структуру, повышает механические и технологические свойства, поверхностную прочность, износостойкость и служеб. ные свойства. При концентрации хрома до 0,06 мас.Х его микролегирующий эффект и повышение поверхностной прочности, износостойкости и служебных свойств сказывается незначительно, а при концентрации хрома более

0,4 мас.Х увеличивается отбел, снимается трещиностойкость, технологические и пластические свойства, увеличиваются остаточные напряжения в отливках.

Введение никеля и титана упрочняет матрицу, повышает ее коррозионную стойкость, увеличивает термическую стойкость, стабильность структуры, склонность к бейнитному превращению, что обеспечивает повышение хрупкой прочности, износостойкости и служебных свойств. Понижение нижнего предела концентрации титана менее

0,04 мас. и никеля менее 0,80 мас. приводит к резкому снижению хрупкой прочности, коррозионной стойкости и служебных свойств, а при концентрации титана более 0,6 мас.Х и никеля более 2,1 мас. . снижает стабильность структуры, повышается содержание неметаллических включений по границам зерен, что приводит к снижению технологических свойств, ударноусталостной долговечности и износостойкости.

Медь, алюминий и церий раскисляют чугун и обеспечивают высокие технологические свойства и твердость матрицы, что повышает стабильность и характеристики износостойкости и служебных свойств. При увеличении содержания меди более 0,8 мас.Х и церия более 0,12 мас. снижаются трещиностойкость, эксплуатационная и термическая долговечность ° Содержание алюминия и меди ограничено соо ветственно 0,12 и 0,8 мас.Х, так как при более высоком содержании их снижается однородность структуры, технологические и эксплуатационные свойства. Содержание церия принято в количестве 0,07-0,12 мас.Х, что способствует улучшению формы графита, термической стойкости, снижению термических напряжений и повьппению служебных свойств.

Содержание основных компонентов (углерод 3,7-4,3 мас.X. кремний 2,73 1 мас.Х и марганец 0,8-1,2 мас.Х) в чугунных отливках обеспечивает повьппение стабильности стуктуры и свойств, оптимальную износостойкость и высокие технологические и эксплуатационные свойства.

Кальций модифицирует и раскисляет чугун, повышая технологические свойства, плотность и монолитность матрицы, очищает границы зерен, что обеспечивает существенное повышение стабильности герметичности и служебных

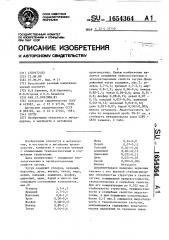

Т а 0 п н и а 1

Госта» Гnnerae о »nnnn»e нт», нас . 2 чугуна

ГЛ оя т уран 71»ргч- Хрон И»аал» Тн-ан i nnn Царнр Яаоь- Аоннн- Онр»о Цнн» 8»рнЯ фо фор lta"н.

1 (т т г н»Я »en он Я н»Я

1 (наа,ост ом) г

Э

4 сЧгуал»О,nl ноа

3,92 Э,I О,й

3,7 2,7 0,8

39 29 1,1

4,3 3,1 1,2

0,2 0,8 0,04 0,07 0,05

0,06 О,ВО 0,04 G,24 0,07

О,\5 1,45 0,15 О.Э 0,09

0,4 2,10 0,6 0,8 0.12

0,12 0,07

0,04 1 0,022 0,021 0,002 0,08

G,О9 0,11 0,035 О,ООЭ 0,12

0,12 0,12 0,07 0,005 О, 5

0,03

0,021

0,027

0,04

Таблица2

Жидкотекучесть, Твердость, HB

Термические

Брак

Термическая стойСтойкость мет ллиТрещиностойЭксплуаСостав чугуна тационная стойкость по короблению, 7 кость, мм напряжения, МПа ческих ф ОРЛ1, запинок мм костью тыс. поддонов, смен цилов

187 660

235 880

238 910

236 895

2

7,2

3,5

2,6

3,0

5,2

2,4

1,8

2,1

13,6

7,2

6,3 6,7

2,75

4,20

4,86

4,65

3160 ч280

4830 ч670

58

91

103

5

16 свойств, При концентрации кальция до 0,021 мас.7. модифицирующий и раскисляющий эффекты, а также герметичность чугуна в отливках и служебные свойства недостаточны. При концентрации кальция более

0,04 мас.Х повышается содержание неметаллических включений и снижается стабильность структуры, герметичности, термической стойкости и служебных свойств.

Пример. Проводят плавки чугуна известного и предлагаемого составов в открытых индукционных печах емкостью 250 кг переплава.

В качестве шихтовых материалов при опытных плавках используют литейный рафинированный чугун, стальную высечку, чугунный лом, возврат собственного производства, гранулированный никель, катодную медь, феррохром, ферромарганец, алюмино-бариевую лигатуру и другие ферросплавы, Заливку расплава в песчано-глинистые литейные формы проводят при 1400-1420 С, В табл . 1 приведены химические составы чугунов опытных плавок, а в табл. 2 — технологические и служебныl. свойства чугунов.

Жидкотекучесть определяют по спиральной трапециевидной пробе, трециностойкость — по технологической звездообразной 71робе с определением максимальной длины трещин в с1тливке.

Для определения остаточных наг1ряже— пий (термических) используют решетча54364 тые технологические пробы, а эксплуатационнук стойкость — на литых фасонных нагревательных поддонах и металлических формах (кок32лях).

Как видно из табл . 2, предлагаемый чугун обладает более высокими технологическими свойствами, термической и эксплуатационной стойкостью в срав10 нении с известным.

Формула изобретения

21угун, содержащий углерод, крем15 ний марганец хром никель, титан, р р церий, кальций, медь, алюминий, фосфор и железо, о т л и ч а ю щ и й— с я тем, что, с целью повышения технологических и эксплуатационньгх

2р свойств, он дополнительно содержит цирконий, цинк и барий при следующем соотношении компонентов, мас.7:

Углерод 3,7-ч,3

Кремний 2,7-3,1

25 Марганец 0,8-1,2

Хром 0,06-0,4

Никель 0,8-2,1

Титан 0,04-0,6

Церий 0,07-0812

3р Кал ьций 0,021-0,04

Медь 0,24-0,8

Алюминий 0,041-0,12

Фосфор 0,08-0,15

Цирконий 0,022-0,12

Цинк 0,021-0,07

Барий О, 00 -О, (05

Железо Осталь1 ое