Способ изготовления дисков торцовой раскаткой

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении дисков торцовой раскаткой . Цель изобретения -- повышение качества На заготовке формируют симметричные торцовые конические поверхности коническими инструментами. Затем полученный полуфабрикат раскатывают в процессе поворота одного из инструментов на угол ft 2 а где и -угол при основании конической поверхности инструментов Весь процесс осуществляется одним комплектом инструмента. 1 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 О 37/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4701962/27 (22) 07.06.89 (46) 15.06,91. Бюл. M 22 (72) А. В. Григорьев, А. Д, Карачунский, Е. Г. Шингель и А. А, Михайлов (53) 621.979,06(088.8) (56) Авторское свидетельство СССР

N1181756,,кл. В 21 037/12,,1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ

ТОРЦОВОЙ РАСКАТКОЙ (57) Изобретение относится к обработке ме.таллов давлением и может быть использова.. Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении дисков торцовой раскаткой.

Цель изобретения — повышение качества.

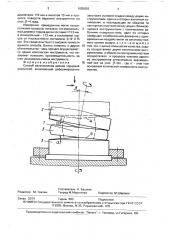

На чертеже представлена схема раскатки диска в момент ее окончания, а пунктиром —. момент осадки исходной заготовки.

Позицией 1 на чертеже обозначена исходная заготовка, 2 — верхний инструмент.

3 — нижний инструмент, 4 — конические торцовые поверхности верхнего и нижнего инструментов, 5 — диск, полученный в результате раскатки.

Стрелками показано направление вращения инструментов, осевое перемещение и направление изменения угла наклона верхнего инструмента.

Способ осуществляют следующим образом.

Исходную заготовку 1 располагают соосно с верхним 2 и нижним 3 инструментами, затем в процессе осевого сближения. Ы 1655626 А1 но при изготовлении дисков торцовой раскаткой. Цель изобретения — повышение качества. На заготовке формируют симметричные торцовые конические поверхности коническими инструментами. Затем полученный полуфабрикат раскатывают в процессе поворота одного из инструментов на угол P = 2 а, где a — угол при основании конической поверхности инструментов.

Весь процесс осуществляется одним комплектом инструмента. 1 ил. инструментов формируют симметричные конические торцовые поверхности 4. Затем включают привод вращения инструментов 2 и 3 и привод иэменения угла наклона верх- 2 него инструмента 2 и, продолжая осевое сближение инструментов, раскатывают полуфабрикат 1 в диск 5 в процессе поворота верхнего инструмента на угол Р =2 а, где а-угол при основании конической поверхности инструментов. (Л

Пример. Цилиндрическую заготовку Ch с размерами диаметр 50 мм, высота 68 мм 13 из стали 20 ГОСТ 1050 — 74. нагретую до 01

1100 С, устанавливали при помощи фиксаторов ссосно с инструментами и осуществляли формирование конических торцовых

° и поверхностей в процессе осадки заготовки между инструментами с углом при основании конической поверхности а =2 град.

Затем включали привод вращения инструментов и привод изменения угла наклона верхнего инструмента и, продолжая осевое сближение инструментов, раскатывали диск

1655626

Составитель А, Башкин

Техред М.Моргентал Корректор М,Шароши

Редактор М. Товтин

Заказ 2014 Тираж 503 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина. 101 диаметром 114 мм и высотой 13 мм в процессе поворота верхнего инструмента на угол j3=4 град.

Измерения, приведенные после осуществления процесса, показали, что максимальный диаметр торцов диска составил 113,5 мм, а минимальный — 113 мм, а отклонения торцов от плоскостности составляли 0,12 — 0,15 мм, Это свидетельствует о высокой точности данного способа, Важно отметить и другое обстоятельство — весь процесс осуществляется одним комплектом инструмента, что позволяет повысить производительность за счет исключения смены инструмента.

Формула изобретения

Способ изготовления дисков торцовой раскаткой, включающий деформирование заготовки усилием осадки между двумя инструментами, один иэ которых выполнен коническим, и последующее ее обжатие по секторным участкам между двумя сближаю5 щимися инструментами с коническими рабочими поверхностями, один иэ которых совершает колебательное движение с одновременным воздействием на заготовку осевого усилия осадки, отличающийся

10 тем, что, с целью повышения качества, осадку осуществляют двумя коническими инструментами, а обжим по секторным участкам осуществляют в процессе наклона одного из инструментов относительно вертикаль15 ной оси на угол Р-2а, где а — угол при основании конической поверхности инструментов.