Способ выдавливания деталей типа стакан

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к технологии получения деталей типа стакан выдавливанием . Цель изобретения - расширение технологических возможностей, снижение энергетических затрат и повышение коэффициента использования металла. Истечение материала осуществляют в непрерывно образующуюся полость за счет непрерывного движения матрицы, имеющей ступень, между заготовкой и нижней частью ступенчатой матрицы. Матрица выполнена ступенчатой . При этом dw/dn 1,4-1/55, где dM - диаметр верхней части матрицы; dn - диаметр пуансона. Процесс осуществляется за один рабочий ход пуансона при непрерывном перемещении матрицы в направлении, противоположном направлению перемещения пуансона. 4 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 К 21/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4603815/27 (22) 29.07.88 (46) 15.06.91. Бюл. М 22 (71) МГТУ им. Н,Э.Баумана (72) А.Г.Овчинников, А.М.Дмитриев, И.А.Королев, В.А.Луговой и А.Ю.Киреев (53) 621.73 (088.8) (56) Авторское свидетельство СССР

М 173107, кл. В 21 С 23/00, 1965. (54) СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ

ТИПА СТАКАН (57) Изобретение относится к обработке металлов давлением, а именно к технологии получения деталей типа стакан выдавливанием. Цель изобретения — расширение техИзобретение относится к обработке металлов давлением, а именно к технологии получения деталей типа стакан выдавливанием.

Цель изобретения — расширение технологических возможностей, снижение энергетических затрат и повышение коэффициента использования металла.

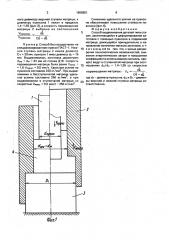

На фиг.1 представлена схема осуществления предлагаемого способа; на фиг.2— график усилия деформирования в процессе осуществления способа; на фиг.3 — график иллюстрации процесса с учетом параметров пуансона и матрицы; на фиг.4 — диаграмма усталостной прочности пуансона, Для реализации предлагаемого способа матрицу устройства выполняют ступенчатой, причем бм/dn - 1,4-1,5, где d — диа- . метр матрицы: d> — диаметр пуансона.

Устройство для осуществления способа содержит пуансон 1 (фиг.1), матрицу 2 и опору 3.

БЫ 1655651 А1 нологических возможностей, снижение энергетических затрат и повышение коэффициента использования металла. Истечение материала осуществляют в непрерывно образующуюся полость за счет непрерывного движения матрицы, имеющей ступень, между заготовкой и нижней частью ступенчатой матрицы. Матрица выполнена ступенчатой. Пои этом d /d = 1,4 — 1;55, где d — диаметр верхней части матрицы; d — диаметр пуансона. Процесс осуществляется за один рабочий ход пуансона при непрерывном перемещении матрицы в нап равлении, противоположном направлению перемещения пуансона, 4 ил.

В исходном состоянии матрица 2 ступенью упирается в опору 3, причем нижняя часть матрицы 2, расположенная ниже ступени, и опора 3 имеют диаметр, равный диаметру ступени наружной поверхности детали. Заготовка 4, устанавливаемая в верхнюю часть матрицы 2, расположенную выше ступени, также опирается на опору 3.

Одновременно с движением пуансона 1 вниз матрица 2; начинает перемещаться вверх, при этом истечение материала происходит как в зазор между пуансоном 1 и матрицей 2, так и в полость, непрерывно образующуюся между заготовкой 4 и нижней ступенью матрицы 2 за счет движения матрицы 2 вверх относительно опоры 3, Благодаря акой механике истечения материала получаемая деталь имеет полость и ступенчатую наружную поверхность.

Процесс протекает при малых удельных усилиях и деталь имеет хорошее качество, если отношение диаметра заготовки 4, рав1655651 ф ного диаметру верхней ступени матрицы, к диаметру пуансона 1 лежит в пределах

1,4 — 1,55 (фиг.3), а скорость перемещения матрицы 2 выбрана из соотношения

Чматрици dM

Vnyavcoea gj — Я

Пример. Способ был осуществлен на специализированном прессе ПАСТ-1. Нижняя ступень матрицы 2 имела диаметр

0 > = 30 мм, пуансон 1 имел диаметр б = 16 мм. Выдавливалась заготовка диаметром бзаг = бм = 24 мм из сплава Д16. Скорость перемещения матрицы была равна Чматр. =

1,8 Vnyasc. = 0,5 мм/с, Удельное усилие на пуансоне составило 220 кг/мм . При выдавливании в бесступенчатой матрице удельное усилие составило 260 кг/мм, а при выдавливании в ступенчатой матрице со скоростью VMstp. = 0,2 мм/с — 250 кг/мм, Снижение удельного усилия на пуансоне обеспечивает повышение стойкости пуансона (фиг.4).

Формула изобретения

5 Способ выдавливания деталей типа стакан, заключающийся в деформировании заготовки с помощью пуансона в подвижной матрице, движущейся принудительно в направлении истечения металла заготовки, о т10 л и ч а ю щ и и ся тем, что, с целью расширения технологических воэможностей, снижения энергетических затрат и повышения коэффициента использования металла, процесс ведут в ступенчатой матрице при соот15 ношениях 1м/d< = 1,4 — 1,55 со скоростью у перемещения матрицы . V о1-ь . где б -диаметр пуансона, d„и l3>-диаметры верхней и нижней ступени матрицы соответственно.

1655651

I/ s

OzuzwnAu бпуансона

gE8

МЧ

7Я

700

ДиФ ю

Составитель А.Быстров

Редактор Т.Парафенова Техред М.Моргентал

Корректор Т.Малец

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2015 Тираж 407 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5