Способ получения армированного покрытия

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано при восстановлении изношенных деталей Цель изобретения - повышение эфективности процесса и качества покрытия Производится пропитывание присадочного материала растворами соединений, разлагающихся при напекании с выделением упрочняющих элементов. При определении скорости напекания (СН) учитывают скорость диффузии упрочняющих элементов и необходимую глубину насыщения частиц присадочного материала. СН определяют по формуле VH 1DLl х где VH - линейная скорость напекания, м/с; D - коэффициент диффузии , м2/с; L - длина участка слоя, находящегося под элетродом при температуре спекания, м; х - необходимая глубина насыщения частиц присадочного материала, равная половине размера частиц наибольшей фракции, м. В качестве присадочного материала используют железный порошок с частицами губчатой формы, имеющими развитую площадь поверхности. В качестве пропитывающего раствора используют 66%-ныи раствор мочевиноформальдегидной смолы в воде СН должна быть равной или меньше расчетной 2 ил (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ()9) () t) А1 (si)s В 23 Р 6/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ о

Сл

Qt 4

Ф 4

К АВТОРСКОЬ|У СВИДЕТЕЛЬСТВУ (21) 4633159/27 (22) 06.01.89 (46) 15,06.91. Бюл, М 22 (75) В.Н.Чижов и Н.Т.Кривочуров (53) 621.797 (088.8) (56) Авторское свидетельство СССР

1Ф 959962, кл. В 23 К 35/06, 1981. (54) СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОКРЫТИЯ (57) Изобретение относится к машиностроению и может быть использовано при восстановлении изношенных деталей. Цель изобретения — повышение эфективности процесса и качества покрытия. Производится пропитывание присадочного материала растворами соединений, разлагающихся при напекании с выделением упрочняющих элементов. При определении скорости напекания (СН) учитывают скорость диффузии

Изобретение относится к машиностроению и может быть использовано при восстановлении изношенных деталей машин.

Целью изобретения является повышеwe эффективности процесса и кач =,;тва покрытия.

Процесс получения покрытия осуществляется следующим образом.

Присадочный материал перед напеканием пропитывают растворами соединений, разлагающихся при напекании с выделением упрочняющих элементов. Задают требуемую глубину насыщения х, являющуюся половиной размера частиц наибольшей фракции используемого для напекания металлического порошка. Находят по литературным данным коээфициент диффузии упрочняющего элемента в материал порошка, характеризующий скорость дифупрочняющих элементов и необходимую глубину насыщения частиц присадочного материала, СН определяют по формуле

VH 2DL/ х где VH — линейная скорость напекания, м/с; 0 — коэффициент диффузии, м /c; L — длина участка слоя, находяще2 гося под элетродом при температуре спекания, м; х — необходимая глубина насыщения частиц присадочного материала, равная половине размера частиц наибольшей фракции, м. В качестве присадочного материала используют железный порошок с частицами губчатой формы, имеющими развитую площадь поверхности. В качестве пропитывающего раствора используют

667;-ный раствор мочевиноформальдегидной смолы в воде, СН должна быть равной или меньше расчетной. 2 ил. фузии. Известно, что увеличение скорости электронагрева на один порядок интенсифицирует протекание диффузионных процессов на 2-3 порядка. Экспериментально установлено, что при электроконтактном напекании коэффициент диффузии углерода возрастает на 2 порядка.

Длина дуги спекания L определяется экспериментально или может быть подсчитана по формуле

L - 1/2 бэ (тз где (1э — диаметр ролика-электрода,м; аз — угол захвата порошка, рад, Значения х,D u L подставляют в формулу

Чн <2D—

L х где Чн — линейная скорость напекания, м/с; ц — коэффициент диффузии, м /с;

1655747

L — длина участка слоя, находящегося под электродом при температуре спекания, м; х — необходимая глубина насыщения частиц присадочного материала, численно равная половине размера частиц наибольшей фракции, м.

По формуле определяют линейную скорость напекания.

Процесс электроконтактного напекания, совмещенного с насыщением напекаемого слоя упрочняющими элементами, наиболее эффективно проводить при скорости, меньшей или равной расчетной, В качестве присадочного материала используют железные порошки губчатой формы с развитой площадью поверхности.

В качестве пропитывающего раствора используют 66 -ный раствор мочевиноформальдегидной смолы в воде.

Пример. Производилось электроконтактное напекание железного порошка марки ПЖ2МЗ с частицами губчатой формы, максимальный размер которых 160 мкм, с одновременным насыщением слоя углеродом из мочевиноформальдегидной смолы.

Подача упрочняющих элементов в зону спекания осуществлялась путем предварительного пропитывания железного порошка

66 -ным раствором мочевиноформальдегидной смолы.в воде. Температура спекаемого слоя составляла 920-950 С.

Определяют требуемую глубину насыщения;

0,16 10 008 10= ì

1

Находим коэффициент диффузии углерода в железе 0 = 1,4 ° 10 м /с при печном

-11 .г нагреве. При электронагреве 0

- 1,4 1P е ì /с.

Для диаметра ролика-электрода de-35 мм и диаметра образца d - 100 мм длина дуги спекания, определенная опытным путем, равна (-610зм.

Подставляя значения параметров в формулу, определяем скорость спекания

Ч S 2,6210 м/с.

Напекание осуществлялось со скоростью, меньшей равной и большей расчетной. Пример поясняется графиками.

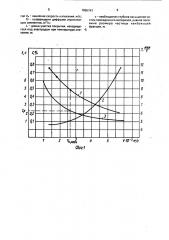

На фиг.1 представлена зависимость содержания углерода С и интенсивности изнашивания l напеченного слоя, Штриховой линией отмечена расчетная скорость напекания.

Так как зависимость времени выдержки слоя при заданной температуре от скорости напекания нелинейна, то на фиг.1 (линия 3) представлена зависимость t от VH, которая

10

+ зии

40 может быть использована для определения времени спекания при различных скоростях.

На фиг.2 представлена теоретическая зависимость глубины диффузии I и экспериментальная зависимость содержания углерода в слое (кривая 2) от времени спекания участка длиной L. Приведенные зависимости наглядно иллюстрируют влияние глубины насыщения частиц на интенсивность диффузии. При увеличении времени до t <, соответствующей Чдрд ц, теоретическя зависимость глубины диффузии и экспериментальная (содержание углерода в слое) практически совпадают, При дальнейшем увеличении времени напекания глубина диффузии (теоретическая) возрастает более интенсивно, чем содержание углерода в слое. Это говорит о насыщении частицы по всему обьему и снижении скорости диффуЗависимости 1, 2 подтверждают правомерность увеличения коэффициента диффузии на 2 порядка по сравнению с печным нагревом, Проведенные износные испытания показали, что увеличение скорости напекания выше расчетной ведет к резкому возрастанию интенсивности изнашивания !. С уменьшением линейной скорости напекание снижение интенсивности износа менее существенно.

Применение предлагаемого способа восстановления по сравнению с известными позволяет производить насыщение слоя углеродом до высоких концентраций непосредственно в процессе напекания; повысить износостойкость восстановления деталей в 2...2 5 раза по сравнению с закаленкой сталью 45 (HPC55...58); снизить себестоимость восстановления за счет использования дешевых присадочных материалов и упрочняющих элементов.

Формула изобретения

Способ получения армированного покрытия, включающий электроконтактное напекание присадочного материала с упрочняющими элементами при определенной скорости, отличающийся.тем, что, с целью повышения эффективности процесса и качества покрытия, присадочный материал перед напеканием пропитывают

66 -ным раствором мочевиноформальдегидной смолы в воде, а напекание производят со скоростью, определяемой по формуле

Чн 20 — )

L хг

1655747

t,с

12 где Чн — линейная скорость напекания, м/с;

0 — коэффициент диффузии упрочняющих элементов, м /с;

L — длина участка покрытия, находящегося под электродом при температуре спекания, м;

2 х — необходимая глубина насыщения частиц нрисадочного материала, равная половине размера частицы наибольшей фракции, м.

1655747

0S

0,7

В

03

02

Составитель Н, Грудев

Редактор M. Циткина Техред M.Ìîðãåíòàë Корректор Л. Бескид

Заказ 2020 Тираж 472 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101