Установка для наплава и компрессии блоков особо чистого кварцевого стекла

Иллюстрации

Показать всеРеферат

Изобретение относится к производству особо чистого кварцевого стекла. Изобретение направлено на повышение чистоты целевого продукта и обеспечение беспузырности стекла. Установка включает вакуумкомпрессионную термокамеру с системой нагревателей и ампулой из кварцевого стекла , заполненной кристобалитом (исходный продукт) и заключенной в формозадающую молибденовую оболочку. Нижняя часть ампулы выполнена с откачным штенгелем, снабженным высокотемпературным фильтром и толстостенным цилиндрическим окончанием , проходящим через нижнюю крышку термокамеры и сочлененным с затвором высокого давления. На верхней части формозадающей оболочки установлено центрирующее устройство, подвижный узел которого соединен с верхней частью ампулы вблизи ее оси. Установка снабжена также магистралью с вентилем, соединяющей на стадии компрессии блока рабочий обьем камеры с еткачным штенгелем ампулы через затвор высокого давления. 5 ил. СП с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (l l) ся)ю С 03 B 20/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВ / (21) 4716724/33 (22) 20,04.89 (46) 15.06.91, Бюл. N 22 (71) Институт химии силикатов им. И.В. Гребенщикова (72) А.Г. Боганов, С.А. Попов, В.С. Руденко, И.И. 4еремисин, А.А. Карасик, Н.П. Елисеев и Е,Г, Вальцен (53) 666.1Л31.6(088.8) (56) Ботвинкин О.К., Запорожский А.И. Кварцевое стекло. М„ Изд-во литературы по строительству, 1965, с. 50, Авторское свидетельство СССР

М 1 514871, кл. Е 02 D 27/34, 1987. (54) УСТАНОВКА ДЛЯ НАПЛАВА И КОМПРЕССИИ БЛОКОВ ОСОБО ЧИСТОГО КВАРЦЕВОГО СТЕКЛА (57) Изобретение относится к производству особо чистого кварцевого стекла. Изобретение направлено на повышение чистоты

Изобретение относится к производству чистого кварцевого стекла (КС) оптической категории электроплавлением кремнезема в вакууме.

Цель изобретения — повышение чистоты целевого продукта и обеспечение безпузырности стекла.

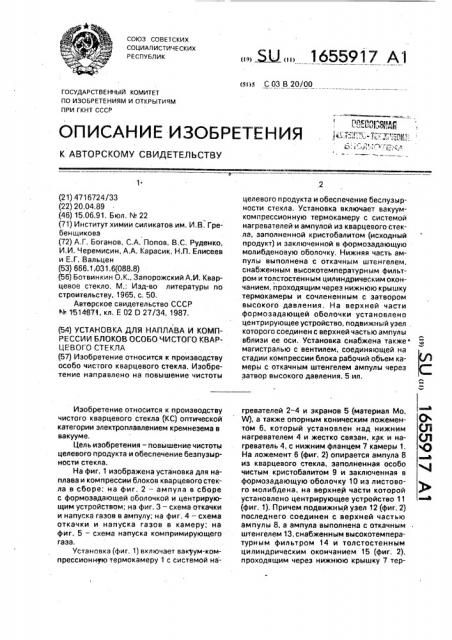

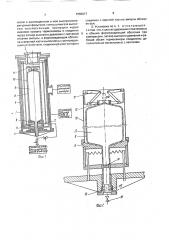

На фиг. 1 изображена установка для наплава и компрессии блоков кварцевого стекла в сборе; на фиг. 2 — ампула в сборе с формозадающей оболочкой и центрирующим устройством; на фиг. 3 — схема откачки и напуска газов в ампулу; на фиг. 4 — схема откачки и напуска газов в камеру; на фиг. 5 — схема напуска компримирующего газа, Установка (фиг. 1) включает вакуум-компрессионную термокамеру 1 с системой на целевого продукта и обеспечение беспуэырности стекла, Установка включает вакуумкомпрессионную термокамеру с системой нагревателей и ампулой из кварцевого стекла, заполненной кристобалитом (исходный продукт) и заключенной в формозадающую молибденовую оболочку. Нижняя часть ампулы выполнена с откачным штенгелем, снабженным высокотемпературным фильтром и толстостенным цилиндрическим окончанием, проходящим через нижнюю крышку термокамеры и сочлененным с затвором высокого давления. На верхней части формозадающей оболочки установлено центрирующее устройство, подвижный узел которого соединен с верхней частью ампулы вблизи ее оси. Установка снабжена также магистралью с вентилем, соединяющей на стадии компрессии блока рабочий объем камеры с откачным штенгелем ампулы через затвор высокого давления. 5 ил. гревателей 2 — 4 и экранов 5 (материал Мо, W), а также опорным коническим ложементом 6, который установлен над нижним нагревателем 4 и жестко связан, как и нагреватель 4, с нижним фланцем 7 камеры 1, На ложемент 6 (фиг. 2) опирается ампула 8 из кварцевого стекла, заполненная особо чистым кристобалитом 9 и заключенная в формоэадающую оболочку 10 из листового молибдена, на верхней части которой установлено центрирующее устройство 11 (фиг. 1). Причем подвижный узел 12 (фиг. 2) последнего соединен с верхней частью ампулы 8, а ампула выполнена с откачным штенгелем 13, снабженным высокотемпературным фильтром 14 и толстостенным цилиндрическим окончанием 15 (фиг. 2), проходящим через нижнюю крышку 7 тер1655917 мокамеры 1 и сочлененным с затвором 16 высокого давления, расположенным снаружи термокамеры 1.

Через затвор 16 осуществляется высокогигиеничная вакуумная откачка и напуск рабочих газов высокой чистоты в ампулу 8 (фиг. 1), Схема представлена на фиг. 3.

Откачка и напуск газа в камеру 1 производится по схеме, представленной на фиг, 4.

Система напуска компримирующего газа (фиг, 5) включает магистраль 17 с вентилем 18, которые соединяют рабочий объем вакуум-компрессионной термокамеры 1 со штенгелем l3 ампулы 8 (фиг. 1) через кольцевой зазор 19 {фиг, 5) вентиля 16 высокого давления, Цикл работы установки осуществляют следующим образом, В ампулу 8 (фиг. 2), установленную в опорном ложементе 6, смонтированном на нижней крышке 7 камеры 1 и заключенную в молибденовую формозадающую оболочку

10, через загрузочный штенгель 20 засыпают особо чистый порошкообразный кристобалит 9. По окончании стадии загрузки штенгель 20 отпаивают. При этом фильтр 14 предотвращает высыпание порошка 9 Sl0z из рабочего объема ампулы 8, оставаясь одновременно даже при высоких температурах проницаемым для газов. Затем на верхней части формоэадающей оболочки 10 монтируют центрирующее устройство 11 (фиг. 1), производят подъем ампулы 8 в рабочий объем термокамеры 1, сочленяют затвор высокого давления 16 с системой откачки ампулы 8 и осуществляют параллельную, во избежание разрушения ампулы

8, ступенчатую откачку рабочих обьемов ампулы 8 и камеры 1.

Дегазацию термокамеры 1 проводят в следующей последовательности: до давления порядка 1 ° 10 мм рт,ст. — через затвор 21 (фиг. 4) высокого давления и вентиль 22 форвакуумным насосом 23; до р "10 — 10 мм рт.ст. — через затворы 21 и 24 диффузионным насосом 25 при открытом вентиле 26 и работающем насосе 23.

Схема высокогигиеничной откачки ампулы 8 показана на фиг. 3.

Вакуумирование рабочего объема ампулы 8 происходит также в два этапа; до р 10 — 10 мм рт.ст. — через вентили 27 — 29 и затвор 16 высокого давления формвакуумным насосом 30. Азотные стеклянные ловушки 31 предотвращают воэможность проникновения паров масла из насоса 30 в рабочий объем ампулы 8; до р 10 -10 мм рт.ст. — через вентили 16, 32, 33 парортутными насосами 34 и 35 при открытом вентиле

36 и работающем насосе 37, азотная ловуш5

55 ка 38 предназначена для улавливания паров ртути.

По достижении остаточного давления в рабочих объемах ампулы 8 {фиг. 1) и камеры

110 — 10 мм рт.ст. осуществляют подъем температуры до 1650 С, При этой температуре стекло ампулы становится достаточно пластичным, его вязкость падает до 10— в

10 Пз. Заметное размягчение стенок ампулы 8 могло бы привести к отклонению ее оси от монтажного положения, касанию и локальной асимметричной приварке ампулы 8 к оболочке 10, что технологически недопустимо, однако центрующее устройство

11, жестко укрепленное на формозадающей оболочке 10, в течение всего цикла термообработок удерживает ампулу 8 в начальном положении

После 2-часовой выдержки для удаления как адсорбированных на поверхности кристобалита 9, так и абсорбированных воды и воздуха, при указанных давлении и температуре, ампулу 8 и камеру 1 заполняют соответственно. кислородом (до Р0,5 атм) и аргоном (до P 0,6 атм).

Напуск О в ампулу 8 проводят по следующей схеме: закрывают вентиль 32 (фиг. 3) и через вентили 39, 40, 29 и 16 наполняют ампулу 8 кислородом из баллона 41.

Заполнение рабочего объема вакуумкомпрессионной термокамеры 1 (фиг. 4) производится параллельно иэ баллона 42 через вентиль 43, Обработка порошкообразного SiOz в течение 30 мин кислородом позволяет дополнительно очистить его от остаточных примесей углеродсодержащих соединений.

Последующее вакуумирование ампулы

8 до давления 1 10 мм рт.ст. производится первоначально насосом 30 (фиг. 3) через вентили 27, 28, 29 и 16 при открытых вентилях 39 и 40, а затем, перекрыв предварительно вентиль 29,через блок высоковакуумной откачки ампулы 8. Как и в предыдущих случаях, вакуумирование ампулы 8 и камеры 1 осуществляют одновременно.

Дальнейшие заполнения объема ампулы 8 (фиг. 1) с кристобалитом 9 водородом, хлором и кислородом проводят по аналогичной схеме, также с промежуточными откачками. Однако Clz черезвычайно агрессивный газ и его нельзя сбрасывать в атмосферу. В связи с этим в системе откачки ампулы 8 предусмотрена дополнительная магистраль для сбора Clz с целью его последующей нейтрализации. По этой магистрали с помощью насоса 44 через вентили 45 и 28 хлор перегоняют с ловушек 31, на которых он конденсируется в процессе дегаэации рабочего объема ампулы 8, в сборник 46. При этом

1655917

55 клапан 27 перекрыт, ловушки 31 разморэживают, а сборник 46 находится в жидком азоте. Таким же образом освобождаются от следов хлора азотные ловушки 47. Такая последовательность обработок порошкообразного кристобалита с промежуточным вакуумированием позволяет дополнительно очистить его от остаточных примесей. Так, обработка кремнезема водородом способствует более полному восстановлению примесных компонент, находящихся в решетке

ЯО2 В окисном состоянии, а обработка хлором приводит к быстрому образованию хлоридов металлов примесей, которые, находясь при высоких температурах в парообразном состоянии, легко удаляются из порошка при откачке газа. В результате концентрации ряда примесных элементов, содержащихся в кристобалите, существенно снижаются, Кроме того, устраняются случайные загрязнения, которые вносятся в

Si02 в процессеего подготовки для наплава стекла. Повторная финишная промывка кислородом необходима для окисления остаточных не поддающихся полному удалению металлических и частично восстановленных окисных примесей с последующим растворением их э матрице наплавленного стекла.

После осуществления всех промывок окончательно вакуумируют объем ампулы 8 (фиг. 1) до р 1 10 мм рт.ст. в течение 30 мин. Плавление кристобалита 9 производят путем медленного и монотонного подъема температуры от 1650 до 1800 С в течение

1,5ч при положительном значении градиента температуры, что обесгечивается системой трех нагревателей "-4. Далее температуру повышают в течение 10 мин до

1920ОC с последующей 20-минутной выдержкОй стекла при этой температуре.

Подвижный узел 12 (фиг. 2) центрующего устройства "отслеживает" с помощью пантографов значительное (в 1,5 раза) изменение объема плавящегося Si02 9, причиной которого является разница между насыпным весом порошка и удельным весом стекла. Направляющие удерживают направляемую вязкую стекломассу вблизи оси формозадающего цилиндра 10, предупреждая преждевременное касание ею стенок оболочки 10, что неизбежно привело бы к перемешиванию стекла ампулы технической кондиции г; цегевым продуктом и соответствующему снижению процента выхода годного последнего.

На протяжении всего цикла плавления кристобалита 9 производится постоянная откачка выделяющихся из него в этом процессе газов (нап ример, 02). Поэтому в блоке полученного стекла могут сохраниться лишь

45 едини кые \несколько десятков на 2 3 Kf целевого продукта) пузырьковые вклк.чения размером 6,05-0,1 мм, что, г.озврляет отнести стек о по этому признаку к первой, улучшенной категории.

По окончании стадии наплаза блока температуру в камере 1 (фиг. 4) понижают до

1800"С и в ее рабочий обьем напускают инертный гэз до давления 30 атм из баллона 42 через вентиль 43, причем затворы высокого давления 21 и 16 закрыты и защищают систему откачки камеры и ампулы от воздействия высокого давления, Магистраль 17 (фиг. 5) с вентилем 18 предназначе а для перепуска комйримирующего газа из рабочего объема камеры 1 в откач:-той штенгель 13 через кольцевой зазор 19 в затворе 16 и уравнивания таким образом давлений в штенгеле 13 и термокамере 1. Эта мера является необходимой, поскольку в противном случае из-за того, что cтекломасса в объеме формозадающей оболочки 10 находится под высоким компрессионным давлением, произойдет ее утечка через штенгель 13, что недопустимо.

Кроме того, для обеспечения возможности создания в камере 1 компрессионного давления штенгель 13 снабжен толстостенным цилиндрическим окончанием

15, способным выдержать наружное сжатие в уплотнитег.ьном узле -70 кг/см и более.

Благодаря этому удается вакуумно плотно герметизировать соединение штенгеля 13 с затвором 16 даже при указанных выше давлениях в системе. Прочность стандартных кварцевых труб, имеющих толщину стенки

3-4 мм. которые наиболее целесообразно использовать для изготовления штенгелей, недостаточна для этих целей.

В результате осуществления компрессии при давлении 30 атм и теМпературе

1800 С в течение 30 мин происходит полное растворение остаточных газовых включений в матрице стекла.

Формула изобретения

1, Установка для наплэва и компрессии блоков особо чистого кварцевого стекла, вклю ающая водоохлаждаемую вакуумкомпрессионную термокамеру с системой нагревателей и экранов, емкостью в виде ампулы из кварцевого стекла, заключенной в формозадающую молибденовую оболочку, и систему откачки и напуска компримирующего газа в камеру, отличающаяся тем, что, с целью повышения чистоты целевого продукта и обеспечения беспузырности стекла, она снабжена системой откачки

"и напуска рабочих газов в ампулу, ампула в нижней части выполнена с откачным штен1655917 гелем и размещенным в нем высокотемпературным фильтром, конец штенгеля выполнен толстостенным, пропущен через нижнюю крышку термокамеры и соединен через затвор высокого давления с системой откачки ампулы, а формозадающая оболочка в верхней части выполнена с центрирующим устройством, подвижный узел которого

5 соединен с верхней частью ампулы вблизи ее оси..

2. Установка по и. 1, отл и ч а ю ща яс я тем, что, с целью удержания стекломассы

5 в объеме формозадающей оболочки при компрессии, затвор высокого давления ирабочий объем термокамеры соединены дополнительно магистралью с вентилем.

1655917

1655917

Составитель Н. Ильиных

Редактор M. Недолуженко Техред M,Моргентал Корректор 3. Лончакова

Заказ 2027

ВНИИПИ

Тираж 308 Подпис о одписное

НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, К-35, Раушская наб., 4/5 роизводственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101