Магнезиально-шпинелидный огнеупор

Иллюстрации

Показать всеРеферат

Изобретение относится к магнезиальношпинелидным огнеупорам для футеровки наиболее напряженных участков тепловых агрегатов. Цель изобретения - снижение пластической деформации и уменьшение температуры спекания изделий при сохранении высокой плотности и высокотемпературной прочности. Магнезиальный огнеупор содержит следующие компоненты, мас.%: периклаз 38 - 75; феррихромпикотит 17 - 45; монтичеллит 3-8; магнезиоферрит 3 - 5 и форстерит 2-4. Открытая пористость огнеупоров 22,5 - 23% (1570°С); 15,3 - 17,7%

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 04 В 35/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР Ч8П Гив1у; 8 г-1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .:-;; .1:," ) и:=.;Л

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4712370/33 (22) 29.06.89 (46) 15.06.91. Бюл, %22 (71) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) В.П.Семянников, Ю.И.Савченко, Р.А.Панфилов, В,А.Перепелицын, В.Г.Дружинин, А.В,Чеповский и А.А.Мара (53) 666.764. 13 (088. 8) (56) Авторское свидетельство СССР

1Ф 724477, кл. С 04 В 35/04, 1977.

Авторское свидетельство СССР

% 1047877, кл. С 04 В 35/04, 1980. (54) МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ

ОГНЕУПОР

Изобретение относится к производству высокостойких огнеупоров для футеровки наиболее напряженных участков тепловых агрегатов различных отраслей промышленности, в частности сводов мартеновских и электросталеплавильных печей, эоны спекания цементных вращающихся печей и др.

Целью изобретения является снижение пластической деформации и уменьшение температуры спекания изделий при сохранении высокой плотности и высокотемпературной прочности.

Для изготовления огнеупоров испольэовали следующие исходные материалы: периклаз, хромовую руду, хромалюможелезистый концентрат и магнезиально-шпинелидный клинкер. Хромалюможелезистый концентрат (по минеральному составу — феррихромпикотит) имел следующий химический состав, мас.7: Сг20з 37 — 43; А!гОз 19 — 21;, Ы,, 1655951 А1 (57) Изобретение относится к магнезиальношпинелидным огнеупорам для футеровки наиболее напряженных участков тепловых агрегатов. Цель изобретения — снижение пластической деформации и уменьшение температуры спекания изделий при сохранении высокой плотности и высокотемпературной прочности. Магнеэиальный огнеупор содержит следующие компоненты, мас.%: периклаз 38 — 75; феррихромпикотит 17 — 45; монтичеллит 3 — 8; магнезиоферрит 3 — 5 и форстерит 2 — 4. Открытая пористость огнеупоров 22,5 — 23 (1570 С); 15,3 — 17,7% (1640 С); температура начала размягчения под нагрузкой 0,2 Н/мм {1590 — 1620 С); ползучесть при 1600 С за 6 ч 2,1 — 2,3%; прочность на растяжение 4,3 — 4,5 Н/мм при 1400 С, 1 табл.

ы

Ре20з+ Fe0 18 — 20; MgO 13 — 16; %02 3,5—

6,0; СаО 0,5 — 2,5.

Для изготовления опытных образцов изделий полифракционные смеси порошков О (фракции 3 — 1, 1 — 0 и менее 0,063 мм) Q) исходных материалов увлажняют раство- (Л ром лигносульфоната плотностью 1,22 — О

1,24 г/см в количестве 6 от массы шихты.

Формование иэделий осуществляют при вивЪ удельном давлении 100 Н/мм . Обжиг образцов проводят в горнах при 1570. 1840.

1710 и 1800 С с выдвржхои 4 ч.

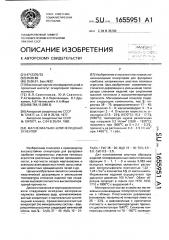

Минеральный состав и свойства магне-,а зиально-шпинелидных: огнеупоров приведены в таблице. Пластическая деформация (показатель ползучести) огнеупора ниже на

25 — 33-",ь, .а равнозначные с прототипом плотность и высокотемпературная прочность достигаются при 1640 С. Снижение температуры спекания на 70 — 160 С приводит

1655951

Компонент и свойства

Состав и име выполнения

П ототип

56.,5

5,5

17

3

38

5

5,5

2,5

25,6

22,5

15,9

15,0

23;О

16,8

17,6

17,1

22,5

15,3

15,7

15,1

23,3

17,7

17,0

17,5

1595

1620

1610

1590

2,2

2,1

2,3

2,2

2,1

2,0

4,7

3,0

4,3

4,3

4,4

4,5

4,5

4,7

2,2

4,5

0,9

1,5

2,5

0,8

1,4

2,5

0,9

1,5

2,4

3,8

1,7

2,5

130

130

130

145 к сокращению удельного расхода топлива при производстве 1 т огнеупоров на 15 кг и уменьшению выхода брака на 50, Использование огнеупора позволит увеличить стойкость футеровок в сводах мартеновских печей и зонах спекания вращающихся цементных печей, продолжительность кампаний и производительность тепловых агрегатов черной, цветной металлургии и цементной промышленности с сокращением расхода огнеупорных изделий и затрат на ремонты.

Формула изобретения

Магнезиально-шпинелидных огнеупор, включающий периклаз, монтичеллит, магПериклаз

Феррихромпикотит.

Монтичеллит

Магнеэиоферрит

Форстерит

Магнохромит

Открытая пористость, после обжига при, С

Температура начала размягчения поу нагрузкой

0,2Н/we после обжига при, С

Ползучесть при 1600 С и нагрузке0,2Н/мм за 6ч после обжига при, ф> .

1640 С

1710 С

Предел прочности на растяжение при 1400 С после об. жига при,Н/мм

1640 С

1710 С

Брак изделий после обжига при,g

1640ОС

1710 С

1800 С

Удельный расход условного топлива на 1 т огнеупоров. при, кг,у.т/т

16400 С

1710-1800 С незиоферрит, форстерит и хромшпинелид, отличающийся тем, что, с целью снижения пластической деформации и уменьшения температуры спекания иэделий при

5 сохранении высокой плотности и высокотемпературной прочности, он содержит хромшпинелид в виде феррихромпикотита при следующем соотношении компонентов, мас.$:

10 Периклаз 38 — 75

Монтичеллит 3 — 8

Магнеэиоферрит 3-5

Форстерит 2 — 4

Феррихромпико15 тит 17 — 45