Способ упрочнения внутренней поверхности полых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, конкретно к обработке труб поверхностным пластическим деформированием. Цель изобретения - расширение технологических возможностей путем обработки длинномерных труб. Способ заключается в том/что в трубу с одного конца заводится ультразвуковой волновод, а с другого конца стержень, имеющий торец в форме сферы, при этом они располагаются на расстоянии между их торцами, кратном А /2, где А -длина волны ультразвука в воздухе. В зазор между торцами помещаются стальные шарики и порошок легирующего элемента. Включаются ультразвуковые колебания, а трубе сообщают поступательное движение со скоростью V (r0 Imfo)2 Vp/ff Q,2n/Jl Ro(3Ro +- 2fn A/2), где г0 - радиус шариков; рплотность их материала; Јт и f0 - амплитуда смещения и частота колебаний свободного торца волновода; то,2 - предел текучести материала трубы; RO - радиус трубы; m 1, 2, 3, ... - целое число; п - количество шариков . Использование способа позволяет существенно повысить износостойкость труб. 1 ил. Ё

СОЮЗ СОВЕТЯ(ИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) (11) (si)s С 21 0 1/04, 9/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

;;;-;К("-Р(г1(tI

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4405042/02 (22) 07.04.88 (46) 15.06.91. Бюл.%22 (72) Д.Л,Липсман, Г.Н.Мохов, Б.П.Сухоруков, А.В.Кулемин, В.А.Остапенко и Ю.С.Ушаков (53) 621.785.79 (088.8) (56) Авторское свидетельство СССР

М 456704, кл, В 23 P 1/18, 1971, Островский Я.M. — В сб.: Повышение надежности изделий авиастроения технологическими методами. Куйбышев, 1978, с, 27- 38. (54) СПОСОБ УПРОЧНЕНИЯ ВНУТРЕННЕЙ

ПОВЕРХНОСТИ ПОЛЫХ ИЗДЕЛИЙ (57) Изобретение относится к металлургии, конкретно к обработке труб поверхностным пластическим деформированием. Цель изобретения — расширение технологических возможностей путем обработки длинномерных труб. Способ заключается в том; что в

Изобретение относится к металлургии, конкретно к обработке металлов, и сплавов поверхностным пластическим деформированием при изготовлении длинномерных труб.

Целью изобретения является расширение технологических возможностей путем обработки длинномерных труб.

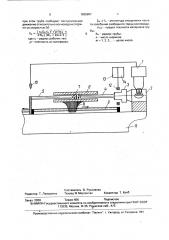

Пример. Обрабатывалась внутренняя поверхность трубы диаметром 30,0 мм (радиус Rp = 15,0 мм) и длиной 1500 мм из стали

30ХН2МФА, На чертеже приведена схема установки, трубу с одного конца заводится ультразвуковой волновод, а с другого конца стержень, имеющий торец в форме сферы, при этом они располагаются на расстоянии между их торцами, кратном А/2, где А — длина волны ультразвука в воздухе. В зазор между торцами помещаются стальные шарики и порошок легирующего элемента. Включаются ультразвуковые колебания, а трубе сообщают поступательное движение со скоростью

Ч = (гп .опгпгг /р/аогп! гг Но(Зйо г- 2гп

Х/2), где г — радиус шариков; р — плотность их материала; ф» и f< — амплитуда смещения и частота колебаний свободного торца волновода; o O,г — предел текучести материала трубы; RD —; m = 1, 2, 3..., — целое число; и — количество шариков. Использование способа позволяет существенно повысить износостойкость труб. 1 ил.

На чертеже обозначено: 1 — ультразвуковой генератор УЗГ-2-4М; 2 — магнитострикционный преобразователь

ПМС-15А-18; 3 — ступенчатый концентратор из сплава ВТЗ-1; 4 — ультразвуковой волновод; 5 — цилиндрический стержень; 6 — изделие (труба); 7 — рабочая камера, образованная стенками трубы и торцами стержня и волновода, со стальными шариками и порошком легирующего вещества; 8— движущаяся поступательно каретка, скрепленная с трубой; 9 — направляющая каретки;

10 — механический выключатель генератора

УЗГ-2-4М; 11 — станина; 12 — электродинамический датчик; 13 — вольтметр В7-34 для

1655997 бы; регистрации амплитуды смещения концентратора; 14 — частотомер 43-44 для регистрации частоты колебаний системы, Во внутреннюю полость трубы (рабочая камера 7) помещают стальные шарики и порошок легирующего элемента, ультразвуковой волновод 4 и цилиндрический стержень со сферическим торцом, Осуществляют обработку, внутренней поверхности трубы с помощью ультразвука, при этом трубе сообщают поступательное движение относительно вол новода и стержня со скоростью. где r — радиус рабочих тел; р- плотность их материала; (и fo — амплитуда смещения и частота колебаний свободного торца волновода;

n — число шариков; о o,г — предел текучести материала труR0 — радиус трубы.

m = 1, 2, 3,... — целое число.

Помещение порошка легирующего элемента типа дисульфид молибдена или карбонил молибдена в рабочую камеру позволяет существенно увеличить стойкость трубы за счет массопереноса атомов легирующего элемента вглубь материала трубы при ударах шариков по ее внутренней поверхности.

Изготовление торца стержня в виде полусферы способствует рассеиванию шариков по всем направлениям и тем самым обеспечивает равномерное упрочнение внутренней поверхности трубы.

Расположение торцов стержня и вблновода на расстоянии, кратном Х /2, где Адлина волны ультразвука в воздухе, обеспечивает резонансный режим в столбе воздуха рабочей камеры и вследствие этого возникновение акустических потоков и радиационного давления. Эти факторы существенно интенсифицируют процесс упрочнения.

Движение трубы относительно волновода и стержня с определенной скоростью (1) позволяет равномерно обрабатывать всю внутреннюю поверхность трубы, Обработка трубы проводилась по следующим параметрам; частота колебаний

f0 - 20,0 к Гц, амплитуда смещения g m =

100 мкм плотность материала шариков

7,8 г/см, их диаметр 1,0 мм (радиус г, =

0,05 см). Длина волны ультразвука А = 1,84 см. Стержень и волновод устанавливались на расстоянии между торцами I = А /2 = 1 84 см (т,е, m =- 1). Радиус сферы торца стержня составлял 1,5 см. Предел текучести материала трубы стали ЗОХН2МФА составил о 0 г =

120 кгс/мм . Количество шариков г

Ь = 1000 шт, 5 Таким образом, скорость, с которой должна даигатася труба, составляет

v та з

15 10 см 10 см 2 10" 1/с 1,2 10 бг/с см (10

3,14 1,5см (4,5см + 1,8см ) 10

;; 0.1см/с

10 см /с 2,5 10 сlсм . 10

4,5 6,3cM

15 Для обработки всей трубы требуется время .1500 с = 25 мин.

Если скорость движения меньше V, то происходит перенаклеп поверхности, а если.скорость движения больше V, то поверх20 ность не будет полностью наклепана. При этом износостойкость стали уменьшается.

Также проводилась обработка труб по способу-прототипу (помещение шариков и ультразвукового волновода во внутреннюю

25 полость трубы и обработка ультразвуком при f0 = 20,0 кГц, 1, и = 100 мкм, it = 1,84 см).

Проведение сравнительных испытаний показало, что после обработки по предлага30 емому способу износостойкость труб увеличилась в 1,2 — 1,5 раза по сравнению с обработкой по способу-прототипу. Использование предлагаемого способа позволяет упрочнить внутеннюю поверхность сквоз35 ных длинномерных труб.

Формула изобретения

Способ упрочнения внутренней поверхности полых изделий, преимущественно труб, включающий обработку внутренней

40 поверхности трубы с помощью стальных шариков, приводимых в движение ультразвуковым волноводом, находящимся свободным торцом в полости с зазором между волноводом и полостью, меньшим

45 диаметра шариков, от л и ч а ю щи и с я тем, что, с целью расширения технологических возможностей путем обработки длинномерных труб, одновременно с упрочнением ведут легирование при размещении порошка

50 в полости, а обработку осуществляют путем введения в трубу с противоположной от волновода стороны стержня диаметром, совпадающим в внутренним диаметром трубы, имеющим сферическую форму торцовой по55 верхности с радиусом сферы, совпадающим с радиусом внутренней поверхности трубы и располагаемым на расстоянии между торцами волновода и стержня, кратном А /2, где А- длина волны ультразвука в воздухе, 1655997 при этом трубе сообщают поступательное движение относительно волновода и стержня со скоростью (V) ф и fo — амплитуда смещения и частота колебаний свободного торца волновода; ао.z — предел текучести материала трубы;

5 Во — радиус трубы;

n — число шариков;

m = 1, 2, 3,... — целое число. где го — радиус рабочих тел; р- плотность их материала;

Составитель В. Русаненко

Редактор Т. Лэзоренко Техред М.Моргентал Корректор Т. Колб

Производственно-издательский комбинат "Патент", г, Ужгород, ул, Гагарина. 101

Заказ 2030. Тираж 406 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5