Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при производстве деталей, подвергаемых высокотемпературному абразивному износу в агрессивных средах. Цель - повышение коррозионной стойкости в соляной кислоте. Новый состав чугуна содержит компоненты в следующем соотношении, мас.%: С 3,5-3,0; Si 0,5-1,5; Мп 2,7-4,5; Сг 22-25; Мо 1,0-3,0; V 1,0-2,0; А1 0,05-0,15; Те или Bi 0,06-0,15; Fe остальное. Дополнительньй ввод в состав предложенного чугуна Те или Bi обеспечивает повышение коррозионной стойкости в 2,27-2,67 раза. 2 табл.

QQfQ3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (gy)g С 22 С 37/10

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2i) 4684424/02 (22) 23.03.89 (46) 15.06.91, Бюл. Ф 22 (71) Краматорский научно-исследова- тельский и проектно-технологический институт машиностроения (72) С.M.Иваненко, Ф.Д.Пушкарев и М.В.Борзенец (53) 669.15-196(088.8) (56) Авторское свидетельство СССР

Р 1341234, кл. С 22 С 37/10, 1986.

Авторское свидетельство СССР

М 494427„ кл, С 22 С 37/06, 1974. (54) ЧУГУН (57) Изобретение относится к металИзобретение относится к металлургии, в, частности к разработке составов чугуна для отливок деталей, подвергаемых высокотемпературному абразивному износу в агрессивных средах.

Цель изобретения — повышение коррозионной стойкости в соляной кисло- те.

Теллур или висмут, являясь сильным поверхностно-активным элементом, измельчает зерно, способствует образованию в структуре чугуна большого количества равномерно распределенных .карбидов, препятствует .росту крупных карбидов и тем самым способствует повышению износостойкости чугуна в от.ливках.

Более высокое содержание углерода (2,5-3,0 против 1,7-2,3 мас.Ж) способствует повьппению твердо=ти чугуна, „„ЯУ„„1656005 А 1 лургии и может быть использовано при производстве деталей, подвергаемых высокотемпературному абразивному износу в агрессивных средах. Цель повышение коррозионной стойкости в соляной кислоте. Новььй состав чугуна содержит компоненты в следующем соотношении, мас.Е: С 3,5-3, 0; Si

0,5-1,5; Мп 2,7-4,5; Cr 22-25; Мо

1 0 3 0; Ч 1,0-2,0; А1 0,05-0,15;

Те или Bi 0,06-0,15; Fe остальное.

Дополнительный ввод в состав предложенного чугуна Те или Bi обеспечива— ет повышение коррозионной стойкости в 2,27-2,67 раза. 2 табл. а следовательно, и его абразивной износостойкости.

Содержание 22,0-25,0 мас.7 хрома обеспечивает высокую абразивную стойкость и коррозионную стойкость чугуна в агрессивной кислотной среде.

Более высокое содержание марганца (2,7-4,5 против 0,8-2,6 мас.X) обеспечивает сочетание в высокохромистом чугуне высокой твердости, износостойкости и коррозионной стойкости и Исключает применение в составе чугуна дефицитного и дорогостоящего никеля.

Содержание 1,0-3,0 мас.Е молибдена существенно улучшает прокаливаемость чугуна в массивных отливках и способствует образованию мартенситной структуры, повышает абразивную

1656005 износостойкость, коррозионную стойкость и механические свойства.

Ванадий в количестве 1,0-2,0 мас.7 в сочетании с приведенным содержани5 ем молибдена способствует повьпиению коррозионной стойкости, износостойкости и механических свойств чугуна, обеспечивает равномерное распределение карбидов по сечению отливки.

Приведенное содержание молибдена и ванадия в сочетании с алюминием и теллуром также полностью исключает применение в составе. чугуна остродефицитного и дорогостоящего тантала, при этом обеспечивает более высокую абразивную и коррозионную стойкость предлагаемого сплава при 573-773 К.

Пример. Выплавку чугуна осуществляли в тигельной индукционной печи ИСТ-01 6 с основной футеровкой.

Исходная шихта — предельный чугун марок П1, П2 ГОСТ 805-80; феррохром

ФХ 010А ГОСТ 4757-79; ферромарrанец

ФМп 75 ГОСТ 4755-80; ферромолибден 25 фМо 60 ГОСТ 4759-79; феррованадий

ФВд 35 А ТУ 14-5-98-78; алюминий

АВ97 ГОСТ 295-73; технический теллур

Ò1 ГОСТ 17614-72 или висмут Ви

ГОСТ 10928-75, а также стальной лом, возврат собственного производства и электродный бой, Феррованадий вводили в печь за

5-10 мин до выпуска металла из печи.

Аламиний вводили перед выпуском, а теллур или висмут подавали в разливочный ковш. Температура перегрева чугуна в печи составляла 1723-1773 К. Температура заливки расплава в песчаноглинистые формы — 1573 — 1603 К.

Отливались образцы размером 16»16»

»50 мм для испытаний на коррозионную стойкость и высокотемпературный износ, цилиндрические заготовки диаметром

30 мм и длиной 340 мм для определения 15 предела прочности на изгиб и твердости по НКС, а также массивные отливки перемешивающего устройства для работы в условиях высокотемпературного абразивного износа в агрессивной среде.

5Q

Испытаны составы известного и пред- ложенного чугуна, Формула и з обретения

Чугун„ содержащий углерод, кремний, хром, марганец, молибден, вана" дий, алюминий и железо, о т л и— ч а ю шийся тем, что, с целью повышения коррозионной стойкости в соляной кислоте, он дополнительно содержит теллур или висмут при следующем соотношении компонентов, мас.7.:

Углерод 2,5-3,0

Кремний 0,5-1,5 марганец 2,7-4,5

Хром 22, 0-25,0

Иолибден 1,0-3, О

Ванадий 1,0-2,0

Алюминий О, 05-0, 15

Теплую или висмут

Железо

О, 06-0,15

Остальное

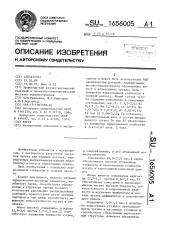

Результаты испытаний приведены в табл. 1 и 2.

Испытания образцов на износ проводили при 573 и 773 К и при удельном давлении на образец 100 MIIa.

Цикличность испытания образцов принималась следующая: нагрузка на вращающийся образец при контакте с контртелом в нагретой зоне при заданном удельном давлении. Выдержка образца- под нагрузкой в течение 60 с, разгрузка, вывод из зоны нагрева и охлаждение образца на воздухе в течение 30 с, а затем следующее пов-.oðåíèå цикла. Количество циклов испытаний для каждого образца было выбрано пять.

Коррозионная стойкость определялась по потере массы ускоренным методом с выдержкой образцов одинаковых размеров в концентрированных соляной и серной кислотах в течение 24 ч.

Взвешивание образцов до и после испытаний на износ и коррозию проводилось на аналитических весах марки

ВЛА-200-И.

Благодаря дополнительному вводу теллура или висмута обеспечивается повышение коррозионной стойкости в соляной кислоте в 2, 27 — 2,67 раза.

1656005

Таблица 1

Элемент

Содержание в чугуне, мас.X известном предлагаемом

2,26

1,07

2,5 2,75 3,0

0,5 1,06 1,5

22,0 23,5 25,0

19,0

2,7 3 54

1,0 2,20

4,5

3,0

1,0

1,05

10 152 20

0,53

0,05 0,10 0,15

0,59

Теллур или висмут.

0,06 0,10 0,15

Редкоземельные металлы

О,!8

0,05

Азот

Железо

ОсОсОс- Осталь- таль- тальтальное ное ное ное

Таблица 2

0 43

0,54 зносос ойкость, г/см

0 21 л.

0,15

0 56

=L= =

0,69

0 36

0,19

Коррозия чугунов в НС1 (1, 19), Е

2,61

3,25

6,97

3,07

Коррозия чугунов в 967-ной Н БО, 7.

Твердость, HRC

0,0

45; 40

0,0

0,0

0,0

41; 44 42; 45

45; 47,5

Предел прочности на изгиб G„>, МПа

810

905

710 770 В числителе — износостойкость образца при 573 К, в знаме ателе — при 773 К.

Редактор T. Лазоренко

Заказ 2031 Тираж 384 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб. ° д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

Углерод

Кремний

Хром

Марганец

Молибден

Ванадий

Алюминий

Составитель Н. Косторной

Техред Л.Сердюкова Корректор М. шароши