Способ добычи и переработки глубоководных железомарганцевых конкреций

Иллюстрации

Показать всеРеферат

Изобретение относится к освоению минеральных ресурсов дна океана. Цель изобретения - повышение извлечения полезных компонентов из железомэрганцевых конкреций при одновременном снижении энергозатрат. Руду собирают со дна моря, измельчгют ее и подают в расположенный на дне моря реактор. На г-.-авсредстве над местом добычи приготавливают выщелачивающий раствор (ВР). Затем ВР -подают в реактор и выщелачивают руду. В качестве ВР приготавливают водный раствор двуокиси серы с молярным отношением ее в растворе к содержанию марганца в руде 2-4, при общем соотношении измельченной руды с ВР от 1:5 до 1:10. Двуокись серы получают сжиганием серы на плавсредстве . Выщелачивание руды в реакторе производят в течение 10-30 мин при температуре придонной воды. При переработке металлсодержащего раствора производят его подогрев поверхностными водами, вакуумирование для отделения непрореагировавшей двуокиси серы. Затем проводят вакуумирование для отделения непрореагировавшей двуокиси серы, концентрирование разбрызгиванием с использованием тепла окружающей среды, упаривание и прокаливание сухого остатка. Тепло, полученное от сжигания серы, направляют на стадию прокаливания, а полученную при вакуумировании, выпаривании и прокаливании двуокись серы направляют для приготовления ВР. Шлам после промывки выгружается на дно. Производят полное удаление воды с получением конечного сухого продукта. Полученную сухую смесь дитиопатных и сульфатных солей направляют на берег. 1 ил. сл С о сл о ю 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4483810/03 (22) 03.06.88 (46) 15,06.91. Бюл. ¹ 22 (71) Институт проблем морских технологий

Дальневосточного отделения АН СССР, Институт химии Дальневосточного отделения

АН СССР и Научно-исследовательский физико-технический институт при Дальневосточном государственном университете (72) А.Г,Грановский, Н.Я,Коварский, Б,Ф.Титаев, А.K,Èëüèí и В.Н,Балябин (53) 622.234.4, 622.234,5 (088.8) (56) Патент США N 3169856, кл, 425 — 49, опублик, 1965.

Патент Японии N 50840, кл. Е 21 С 45/00, опублик. 1984. (54) СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ

ГЛУБОКОВОДНЫХ ЖЕЛ ЕЗОМАРГАН ЦЕВЫХ КОНКРЕЦИЙ (57) Изобретение относится к освоению минеральных ресурсов дна океана. Цель изобретения — повышение извлечения полезных компонентов из железомарганцевых конкреций при одновременном снижении энергозатрат. Руду собирают со дна моря, измельчают ее и подают в расположенный на дне моря реактор, На г.;:авсредстве над местом добычи приготавливают выщелачивающий раствор (ВР). Затем ВР

Изобретение относится к освоению минеральных ресурсов дна океана, в частности, железомарганцевых конкреций (ЖМК).

Цель изобретения — повышение извлечения полезных компонентов иэ железомарганцевых конкреций при одновременном снижении энергозатрат.

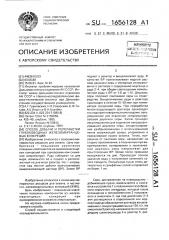

На чертеже изображена схема предлагаемого способа.

Способ осуществляется в следующей последовательности,,.,!Ж„„1656128 А1 (я)з Е 21 С 45/00, Е 21 В 43/28

-подают в реактор и выщелачивают руду. В качестве BP приготавливают водный раствор двуокиси серы с молярным отношением ее в растворе к содержанию марганца в руде 2-4, при общем соотношении измельченной руды с BP от 1:5 до 1:10. Двуокись серы получают сжиганием серы на плавсредстве. Выщелачивание руды в реакторе производят в течение 10 — 30 мин при.температуре придонной воды, При переработке металлсодержащего раствора производят его подогрев поверхностными водами, вакуумирование для отделения непрореагировавшей двуокиси серы. Затем проводят вакуумирование для отделения непрореагировавшей двуокиси серы, концентрирование разбрызгиванием с использованием тепла окружающей среды, упаривание и прокаливание сухого остатка, Тепло, полученное от сжигания серы, направляют на стадию прокаливания, а полученную при вакуумировании, выпаривании и прокаливании двуокись серы направляют для приготовления ВР, Шлам после промывки выгружается на дно. Производят полное удаление воды с получением конечного сухого продукта, Полученную сухую смесь дитиопатных и сульфатных солей направляют на берег. 1 ил.

Сера, доставленная на плавсредство— добывающее судно, измельчается и сжигается в устройстве 1 с получением газообраэ- а ного сернистого ангидрида, который после охлаждения в теплообменнике 2 направляется в смеситель 3, где под давлением 2 — 3 атм растворяется в опресненной или морской воде до образования раствора выщелачивания с концентрацией свыше 130 r/л. Из смесителя 3 раствор направляется по нисходящему шлангопроводу 4 в реактор 5, рас1656128 положенный на дне моря, куда с помощью агрегата 6 сбора одновременно подается измельченная руда ЖМК.

Процесс выщелачивания тонкоизмельченной ЖМК (100 мкм) ведут в непрерывном или периодическом режиме при температуре, равной температуре придонных вод (0-2 С), соотношении Т:Ж = 1:5 — 1:10 в течение 10 — 30 мин. При этом полезные компоненты ЖМК переходят в растворимую форму в результате следующих реакций

МпОг+ Нг$0з - Мп$г06+ 2НгО, Мп$гОб+ Нг$0з — Мп$0з+ HzSzOs, МпОг+ Нг$0з - Мп$04+ НгО, Nl0 + Нг$г06 + NISzOe + НгО, Cu0+ Нг$г06 + СО$г05+ НгО и т,д, Указанные параметры процесса обеспечивают максимальную степень извлечения полезных компонентов ЖМК в раствор в течение 10 — 30 мин, при минимальных объемах получаемого металлоносного раствора, а следовательно, и минимальные энергоэатраты на последующее испарение раствора до сухого остатка. При снижении в растворе соотношения к марганцу в руде ниже 2,0 степень извлечения ценных компонентов при идентичных условиях уменьшается, а при увеличении этого соотношения— не приводит к увеличению степени извлечения ценных компонентов в раствор.

При снижении объема жидкой фазы ниже Т:Ж = 1,5 незначительно уменьшается степень извлечения ценных компонентов, главным образом марганца, в раствор с одновременным повышением его плотности свыше 1,2 г/см, что создает большое избыз точное давление в нижних участках восходящего шлангопровода и приводит к неоправданному усложнению его конструкции. Пои увеличении объема жидкой фазы выше Т:Ж=1:10 неоправданно возрастают энергозатраты на перекачивание раствора и его последующую переработку без значительных изменений полноты извлечения компонентов ЖМК в раствор.

Образующийся металлоносный раствор в виде смеси дитионатных и сульфатных форм ценных компонентов по восходящему шлангопроводу 7 подают на поверхность, При этом непрореагировавший остаток руды помещается в специальное устройство реактора 5 (не показано) и промывается придонной водой в количестве 2-4 объема образующегося шлама, которая после удаления твердой фазы шлама известными методами направляется по восходящему

ЗО

50 шлангopðîâoäó 7 на поверхность. Шлам после промывки выгружается на дно.

На судне смесь металлоносного раствора с промывными водами подвергают предварительному нагреву поверхностными морскими водами, которые в районе работ имеют температуру 30 С, в теплообмен нике

8, а затем подогретый раствор подвергают вакуумированию в устройстве 9 для извлечения и возврата в цикл непрореагировавшего $0г, который направляется в смеситель 3 для приготовления новых порций выщелачивающе о раствора, Далее металлоносный раствор направляется в устройство 10 упаривания минерализованных растворов методом разбрызгивания. Расчеты показывают, что упаривание воды в 3-4 раза потребуют не менее 4 — 5 ступеней испарения при высоте зоны испарения до 8 м. Экспериментальные работы по упариванию реальных металлоносных растворов, полученных при гидрометаллургической переработке ЖМК при

Т:Ж = 1:5, показывают, что при испарении

40 — 50% объема раствора уже начинается кристаллизация в основном сульфатных осадков, В результате прохождения 4-5 гаскадных устройств аппарата упаривания методом разбрызгивания объем исходного металлоносного раствора сокращается в 34 раза и становится насыщенным по содержащимся в нем солям.

Дальнейшее упаривание раствора проводят в выпарном устройстве 11, где за счет тепла, образующегося при сжигании серы, утилизации систем охлаждения энергетических судовых установок и других источников энергии, происходит полное удаление воды с получением конечного сухого продукта.

Паровая фаза аппаратов испарения после конденсации представляет собой технологическую воду, направляемую на повторный цикл приготовления раствора выщелачивания или на другие нужды.

Полученную сухую. смесь дитионатных и сульфатных солей направляют на берег, В способе предусмотрен обжиг смеси солей в устройстве 12, где при 350-400 С происходит разрушение (термальная деструкция) дитионатных солей, идущее по следующим реакциям

MnSzO6 - Мп$04+SOz1

Со$гОю - CuS04+ SOzf и т.д.

Полученный в результате обжига продукт, содержащий безводные сульфаты марганца и других ценных металлов, транспортируется на берег для последую1656128 щей гидрометаллургической переработке известными методами, а образовавшийся сернистый ангидрид через теплообменник направляется для повторного приготовления выщелачивающего реагента.

Формула изобретения

Составитель Н.Руденко

Техред М.Моргентал Корректор И.Муска

Редактор И.Касарда

Заказ 2036 Тираж 314 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб;. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Способ добычи и переработки глубоководных железомарганцевых конкреций, включающий сбор со дна моря руды, измельчение ее и подачу в расположенный на дне моря реактор, приготовление на плавсредстве над местом добычи выщелачивающего раствора, подачу его в реактор, выщелачивание руды в реакторе, подъем металлсодержащего раствора и его переработку на плавсредстве до выделения сухого остатка, отличающийся тем, что, с целью повышения извлечения полезных компонентов из железомарганцевых конкреций при одновременном снижении энергозатрат, в качестве выщелачивающего раствора приготавливают водный раствор двуокиси серы с малярным соотношением ее в растворе к содержанию марганца в руде 2-4

5 при общем соотношении измельченной руды к выщелачивающему раствору от 1:5 до

1:10, при этом двуокись серы получают сжиганием серы на плавсредстве, выщелачивание руды в реакторе производят в течение

10 10-30 мин при температуре придонной воды, а при переработке металлсодержащего раствора производят его подогрев поверхностными водами, вакуумирование для отделения непрореагировавшей двуокиси серы, 15 концентривование разбрызгиванием с использованием тепла окружающей среды, упаривание и прокаливание сухого остатка, при этом тепло, полученное от сжигания серы, направляют на стадию прокаливания, а получен20 ную при вакуумировании, выпаривании и прокаливании двуокись серы направляют для приготовления выщелачивающего раствора.