Способ получения осушителя

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения твердых осушителей газов на основе хлорида натрия и позволяет повысить механическую прочность таблеток осушителя. Согласно предлагаемому способу хлорид натрия формуют с упрочняющей добавкой в таблетку диаметром 20 мм, высотой 16-17 мм, плотностью 1,75-1,86 г/см3 и термообрабатывают ре. В качестве упрочняющей добавки применяют кристаллогидрат хлорида магния при соотношении компонентов MgCl : NaCl 1:9, а термообработку осуществляют при температуре 130-150°С при скорости подъема температуры 2 град/мин и скорости охлаждения 0,5 град/мин. По сравнению с известными способами механическая прочность таблеток осушителя повышается на 75-110%. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1

091 (И) (5y)g В 01 D 53/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4474011/23-26 (22) 15.08.88 (46) 23.06.9 1. Бюл . У 23 (72) А.С.Гурова, В,H Г1азин, В.И.Погонин и А.Г.Пучнина (53) 697.931 (088 ° 8) (56) Патент СИА К - 3390511, кл . В 01 D 53/26, 1968 °

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (54) СПОСОБ ПОПУЧЕНИЯ ОСУШИТЕЛЯ (57) Изобретение относится к технологии получения твердых осушителей газов на основе хлорида натрия и позволяет повысить механическую прочность таблеток осушителя. Согласно предлаИзобретение относится к технологии получения твердых осушителей газов из хлорида натрия.

Целью изобретения является повышение механической прочности таблеток осушителя диаметром 20 мм, высотой

16-17 мм и плотностью 1,75-1,86 г/см °

Пример. Иеханическую смесь, состоящую из NaC1 90Х (ГОСТ 13830-68) и MgC1< 10% (ГОСТ 7759-73) смешивают в смесителе и прессуют при давлении

325 кг/см до d = 20 мм, Н = 16-17 мм и плотности 1,75-1,86 г/см . Помещают в сушильный шкаф, поднимают температуру со скоростью 2 град/мин до 130 С о и выдерживают при этой температуре

1 ч. Затем охлаждают до комнатной температуры со скоростью снижения температуры 0,5 град/мин. Прочность на раздавливание увеличивается после термообработки с 8-10 до 160-200 кг

2 гаемому способу хлорид натрия формуют с упрочняю,ей добавкой в таблетку диаметром 20 мм, высотой 16-17 мм, плотностью 1,75-1,86 г/см и термообрабатывают ее. В качестве упрочняющей добавки применяют кристаллогидрат хлорида магния при соотношении компонентов MgC1< . NaC1 = 1:9, а термообработку осуществляют при температуре 130 150 С при скорости подьема температуры 2 град/мин и скорости охлаждения 0,5 град/мин. По сравнению с известными способами механическая прочность таблеток осушителя повышается на 75+110X. 1 табл, 1 на таблетку. Количество паров воды, поглощенных в статических условиях эа 24 ч при относительной влажности

90Х (а .), составляет 18 мг/г.

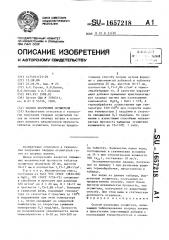

Экспериментальные данные, полученные по примеру 1 при различных режимах термообработки, представлены в таблице.

Как видно из данных таблицы, формованный осушитель, получаемый по предлагаемому способу, имеет более высокую механическую прочность, чем осушитель, получаемый по известному способу. При этом выше и статическая активность осушителя.

Формула изобретения

Способ получения осушителя, включающий таблетирование хлорида натрия в присутствии упрочняющей добавки с последующей термообработкой и охлаж1657218

Г

Режим

Механическая прочСпособ получения

Количество термообработки, оС паров воды, поглощенных в статичесность, кг/

/таблетка ких условиях за 24 ч при(= 90Х, мг/г

160-200

150-170

150-170

150

18

24

200-300

80-90

Составитель А.Педилин

Редактор Е.Полионова Техред M.Моргентал Корректор А ОбРУчаР

Заказ 2426 Тираж 444 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101 дением полученной таблетки, о т л ич а ю шийся тем, что, с целью повышения механической прочности таблеток осушителя с диаметром 20 мм, высотой 16-17 мм и плотностью 1,75

1,86 г/смз, в качестве упрочняющей добавки используют кристаллогидрат

Предлагаемый

2

Известный

4 хлорида магния при массовом соотношении с хлоридом натрия 1:9, а термообработку осуществляют при температуре 130-150 С, причем до указанной температуры термообработки смесь нагревают со скоростью 2 град/мин, а охлаждение ведут со скоростью

0,5 град/мин °