Подкладка для формирования обратной стороны шва цилиндрических изделий

Иллюстрации

Показать всеРеферат

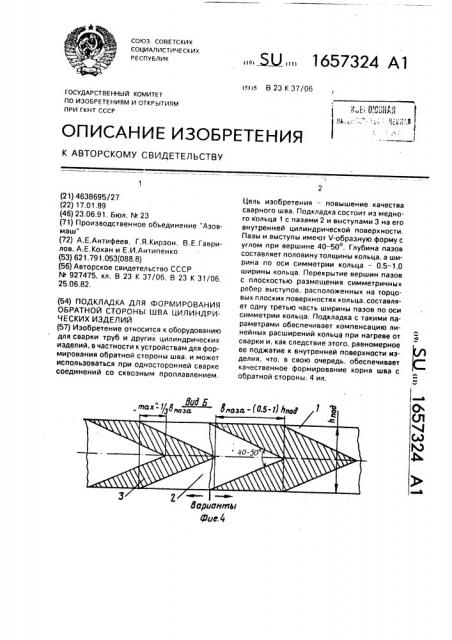

Изобретение относится к оборудованию для сварки труб и других цилиндрических изделий, в частности к устройствам для формирования обратной стороны шва, и может использоваться при односторонней сварке соединений со сквозным проплавлением. Цель изобретения - повышение качества сварного шва. Подкладка состоит из медного Кольца 1 с пазами 2 и выступами 3 на его внутренней цилиндрической поверхности. Пазы и выступы имеют V-образную форму с углом при вершине 40-50°. Глубина пазов составляет половину толщины кольца, а ширина по оси симметрии кольца - 0,5-1,0 ширины кольца Перекрытие вершин пазов с плоскостью размещения симметричных ребер выступов, расположенных на торцовых плоских поверхностях кольца, составляет одну третью часть ширины пазов по оси симметрии кольца. Подкладка с такими параметрами обеспечивает компенсацию линейных расширений кольца при нагреве от сварки и, как следствие этого, равномерное ее поджатие к внутренней поверхности изделия , что, в свою очередь, обеспечивает качественное формирование корня шва с обратной стороны. 4 ил. Ё

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

151)5 В 23 К 37/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вид Б тах- 1Я„

8ариаеть!

4Ьа4

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4638695/27 (22) 17.01.89 (46) 23,06.91. Бюл. N. 23 (71) Производственное объединение "Аэовмаш" (72) А.Е.Антифеев, Г.Я.Кирзон. В.Е.Гаврилов, А.Е.Кохан и Е.И.Антипенко (53) 621.791,053(088.8) (56) Авторское свидетельство СССР

М 927475, кл, В 23 К 37/06, В 23 К 31/06, 25.06.82. (54) ПОДКЛАДКА ДЛЯ ФОРМИРОВАНИЯ

ОБРАТНОЙ СТОРОНЫ ШВА ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ (57) Изобретение относится к оборудованию для сварки труб и других цилиндрических изделий, в частности к устройствам для формирования обратной стороны шва, и может использоваться при односторонней сварке соединений со сквозным проплавлением. Ы«1657324 А1

Цель изобретения — повышение качества сварного шва, Подкладка состоит иэ медного кольца 1 с пазами 2 и выступами 3 на его внутренней цилиндрической поверхности.

Пазы и выступы имеют Ч-образную форму с углом при вершине 40-500, Глубина пазов составляет половину толщины кольца. а ширина по оси симметрии кольца — 0,5-1,0 ширины кольца, Перекрытие вершин пазов с плоскостью размещения симметричных ребер выступов, расположенных на торцовых плоских поверхностях кольца. составляет одну третью часть ширины пазов по оси симметрии кольца, Подкладка с такими параметрами обеспечивает компенсацию линейных расширений кольца при нагреве от сварки и, как следствие этого, равномерное ее поджатие к внутренней поверхности иэделия. что, в свою очередь, обеспечивает качественное формирование корня шва с обратной стороны. 4 ил.

1657324

30

50

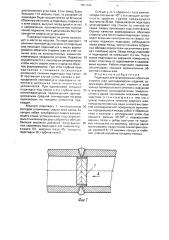

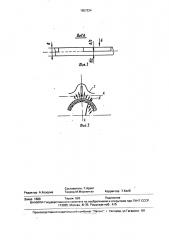

Изобретение относится к оборудованию для сварки труб и других цилиндрических иэделий, в частности к устройствам для формирования обратной стороны шва, и может использоваться при, односторонней сварке соединений со сквозным проплавлением, Цель изобретения — повышение качества сварного шва, На фиг.1 представлена подкладка, общий вид; на фиг,2 — видА на фиг. 1; на фиг,3 — график изменения температуры подкладки при сварке; на фиг,4 — вид Б на фиг,2.

Подкладка для формирования обратной стороны шва состоит из медного кольца 1, на котором выполнены компенсаторы высокотемпературных перемещений в виде пазов 2 V-образной формы. Пазы чередуются с выступами 3, График изменения температуры по оси Х от нормального точечного источника тепла в подкладном кольце — кривая I и график изменения температуры по оси — кривая II (фиг.3), которые определяют направление температурных перемещений при сварке (стрелочные указатели) и подтверждают образование сил поджатия подкладки к свариваемым деталям, V-образная конфигурация пазов с центральным углом 40-50 обусловлена необходимостью поджатия подкладки как по обратной стороне стыка (корень шва), так и по поверхности стыкуемых деталей„обеспечивал тем самым равномерное под>катие подкладки по плоскости. Если компенсаторы будут выполнены прямыми, т.е. перпендикулярно линии стыка, то гарантирован IblM будет только flopæàòèå под- кладки в корне шва, так как прогрев крайних от центра точек подкладки будет происходить с запаздыванием, что связано с теплопроводностью материала подкладки, а поджатие к поверхностям стыкуемых деталей произойдет в тот период, когда корень шва уже будет сварен, что приведет к некачественному формированию корня шва.

При расположении компенсаторов параллельно оси стыка вначале происходит поджим подкладки к поверхностям стыкуемых деталей, а затем к корню шва, Это приводит к прожогу и вытеканию металла через зазор в корне шва в полость над подкладкой, Центральный угол паза компенсатора должен быть меньше 180 и больше Оо. Оптимальное значение угла V-образного паза находится в интервале значения 40 — 50 . При величине угла менее 40 начинается образование зазора между корнем шва и подкладкой, а при угле большем 50 начинает наблюдаться плохое поджатие подкладки к поверхностям стыкуемых деталей. Величина угла 40 и 50 обеспечивает равномерность поджатия в плоскости, перпендикулярной оси шва. Поджим подкладки по оси стыка при проворачивании иэделия в процессе сварки обеспечивается за счет выбора ширины паза по оси подкладки. равной

0,5 — 1,0 ширины подкладки, Таким образом, ширина паза компенсатора с учетом теплофизических характеристик должна гарантировать поджатие подкладки, При ширине паза больше. чем ширина подкладки, ее поджатие к месту формирования шва в его корневой части будет запаздывать за перемещением сварочной дуги, так как прогрев подкладки на ширине паза, равной ширине подкладки, будет происходить более длительно, и подкладка прогреется на всю толщину. а не по поверхности, Возникающие в подкладке силы, необходимые для ее поджатия, будут компенсироваться повышенной пластичностью досгаточно прогретой величины паза.

Если же ширина паза меньше 0,5 ширины подкладки, поджатие будет более чем достаточным, что приведет к выпучиванию пластины в месте паза в направлении, противоположном поджатию. Это ухудшает формирование сварного шва, Подкладка в процессе сварки осуществляет равномерно поступательное поджатие к обратной стороне шва за счет того, что на внутренней ее части выполнены компенсаторы высокотемпературных перемещений в виде V-образных пазов.

Разная по величине температура паза компенсатора и выступа подкладки способствует различному температурному расширению указанных мест, управляя которыми посредством конфигурации, глубины и ширины паза, величины захода острого угла следующего выступа подкладки за плоскость размещения ребер предыдущего выступа, на торцовых плоскостях кольца подкладка стремится выпучиться в направлении поверхности изделия, чем обеспечивает надежное поджатие. Заход острого угла следующего выступа подкладки за плоскость ребер предыдущего выступа на величину не более 1/3 ширины паза необходим для создания равномерного одинакового усилия поджатия. Если указанный заход острого угла не будет выполнен, то возникнет местное снижение в подкладке поджимающей способности, что может привести к образованию зазора между подкладкой и изделием.

Расположение острого угла на одном уровне с плоскостью размещения ребер не приводит к образованию зазора, наблюдается лишь снижение силы поджима в месте

16Ü /324 расположения угла паза. Если заход будет большим 1/3 ширины паза, то расширение подкладки будет осуществлено на бсльшую объемную величину, а подкладку, поджатую в зоне сварке. выпучит перед дугой и эа ней 5 в направлении, противоположном направлению поджатия, что в дальнейшем без прекращения сварки не устранимо.

Поджатие подкладки по длине происходит в месте ее нагрева, По мере распрост- 10 ранения температуры нагрева по подкладке она начинает подниматься к месту формирования обратной стороны шва за счет наличия всех ее конструктивных элементов, отвечающих указаниям условия. Поджатие 15 осуществляется с некоторым опережением, чтобы место сварки имело надежное обратное формирование. При этом глубина паза одинакова с толщиной оставшегося сплошного сечения подкладки под пазом. 20

В противном случае схема нагрева и распределения температур в подкладке от точечного источника тепла значительно усложняется. При одинаковой толщине подкладки под пазом и его глубине высо- 25 котемпературные перемещения пропорциональны средней темперагуре нагрева одинаковых по толщине элементов подкладки.

Медную подкладку 1, изготовленную 30 методом штамповки, сварки всей длины из секции, гибки, калибровки и сварки замыкающего стыка, устанавливают под свариваемым стыком внутри двух собранных обечаек баллона высокого давления. Конструктив- 35 ные-параметры подкладки, мм; ширина подкладки 50; ширина паза 45; толщина подкладки 16; глубина паза 8.

Острый yi ол V-образного паза компенсатора составляет 45 с его заходом эа плоскость крайних граней предыдущего выступа на 30 мм. Перед сваркой подкладку устанавливают под стыком по плотной посадке. Сварку производят под слоем флюса.

Оценку качества формирования обратной стороны шва после съема подкладки производят внешним осмотром места сварки. Кинетика поджатия подкладки наблюдается через зазор между притуплениями собранных обечаек перед слоем насыпаемого флюса с помощью щупа, Зазор между изделием и подкладкой не превышает 0,3 мм. После съема подкладки ее наружная поверхность имеет отметины от вдавливания в свариваемые кромки. Работа подкладки надежная, обеспечивает хорошее формирование обратной стороны шва.

Формула изобретения

Подкладка для формирования обратной стороны шва цилиндрических изделий, содержащая формирующий элемент в виде кольца прямоугольного сечения с наружной и внутренней цилиндрическими поверхностями и двумя торцовыми плоскими поверхностями, отличающаяся тем, что, с целью повышения качества сварного шва, кольцо выполнено иэ меди, а на его внутренней цилиндрической поверхности выполнены чередующиеся между собой Ч-образные пазы и выступы с центральным углом при вершине, равным 40-50, с перекрытием вершин пазов и ребер выс гупов на торцовых плоскостях на величину, равную одной трети ширины пазов по оси симметрии кольца, равной 0,5-1,0 ширины кольца. и глубиной, равной половине толщины кольца.

1657324

ВиУА

Фиг. 3

Составитель.Т.Ареет

Редактор А.Козориз Техред М. Моргентал Корректор Т.Колб

Заказ 1680 Тираж 526 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101