Устройство для охлаждения проката

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке металла и может быть использовано преимущественно при закалке высаженных концов труб или охлаждении плоского проката. Целью изобретения является повышение интенсивности и равномерности охлаждения путем регулирования угла подачи и количества охлаждающей среды. Устройство содержит корпус и отсекатель с регулятором хода. Стенка корпуса и отсекатель выполнены перфорированными, причем отверстия корпуса и отсекателя по форме, размерам и взаимному расположению соответствуют друг другу. Отверстия имеют цилиндрическую форму с фаской на наружной поверхности, а длина цилиндра отверстия меньше его диаметра. Отсекатель установлен с возможностью перемещения вдоль перфорированной стенки корпуса. Положение регулятора хода отсекателя может изменяться в осевом направлении, например , путем поворота его на резьбе корпуса. 6 ил,, 1 табл. & te

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si}5 С 21 0 9/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4646053/02 (22) 01,02,89 (46) 23,06,91. Бюл. М 23 (71) Уральский научно-исследовательский институт трубной промышленности и Синарский трубный завод (72) Ю.И.Блинов, В.А.Усов, Л.Д.Колмогорцева, Ю.А.Поновцев. В.Г.Хаматова, В.А.Злобарев. Э.P.Àôàíàcüåâà. С.Ю.Жукова и

А.А.Кривошеева (53) 621.784.6(088.8) (56) Авторское свидетельство СССР

М 515803, кл. С 21 D 9/08, 1970.

Авторское свидетельство СССР

М 910266, кл. В 21 В 5/02, 1982. (54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ

П РО КАТА (57) Изобретение относится к термической обработке металла и может быть использовано преимущественно при закалке высаИзобретение относится к термической обработке металла и может быть использовано при закалке высаженных концов труб или охлаждении плоского проката.

Целью изобретения является повышение интенсивности и равномерности охлаждения путем регулирования угла подачи и количества охлаждающей среды.

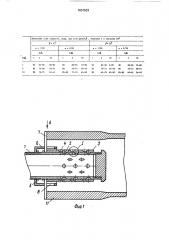

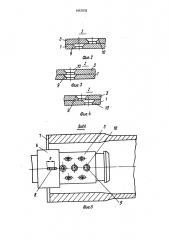

На фиг. 1 показано устройство, общий вид, в разрезе; на фиг.2 — узел 1 на фиг,1, положение отверстий отсекателя и корпуса при прекращении подачи охладителя; на фиг.3 — то же, при подаче охладителя по нормали к охлаждаемой поверхности; на фиг.4 — то же, при подаче охладителя под углом к охлаждаемой поверхности; на фиг.5 — вид А на фиг.1; на фиг.6 — схема регулирования угла подачи струй.

„„532 „„1657533 А1 женных концов труб или охлаждении плоского проката. Целью изобретения является повышение интенсивности и равномерности охлаждения путем регулирования угла подачи и количества охлаждающей среды.

Устройство содержит корпус и отсекатель с регулятором хода. Стенка корпуса и отсекатель выполнены перфорированными, причем отверстия корпуса и отсекателя по форме, размерам и взаимному расположению соответствуют друг другу, Отверстия имеют цилиндрическую форму с фаской на наружной поверхности, а длина цилиндра . отверстия меньше его диаметра. Отсекатель установлен с возможностью перемещения вдоль перфорированной стенки корпуса. )

Положение регулятора хода отсекателя может изменяться в осевом направлении, например, путем поворота его на резьбе корпуса. 6 ил„1 табл.

Устройство состоит иэ корпуса 1, на стенке которого имеются отверстия 2 и размещены отсекатель 3 с отверстиями 4, пружина 5 и регулятор 6 хода отсекателя, положение которого на корпусе 1 может из-. меняться в осевом направлении при повороте регулятора на резьбе корпуса 1. При этом отсекатель 3 снабжен упорами 7, которые размещены в щелях 8, выполненных на боковой поверхности регулятора 6 ходаи на отверстиях 2 и 4 корпуса 1 и отсекателя 3 имеются фаски 9 и 1О.

Устройство работает следующим образом.

В начальный период, когда корпус 1 подводят к высаженному концу трубы 11, упоры 7 под действием пружины 5 находятся в крайнем переднем конце щели 8 по ходу

1657533

15 движения корпуса 1. При этом отсекатель 3 перекрывает все отверстия 2 для истечения воды в корпусе 1(фиг.2).

В следующий период корпус 1 входит в полость трубы 11 до упоров 7, упоры 7 с отсекателем 3 под действием торца трубы

11 перемещаются вдоль щели 8, сжимая пружину 5 и занимают крайнее заднее положение по ходу движения корпуса 1 в конце щели 8, отверстия 2 корпуса 1 совмещаются с отверстиями 4 отсекателя 3 и начинается подача охладителя (фиг.3 и 4).

В зависимости от того, как совмещаются отверстия 2 и 4 и величины угла фасок 9 и

10, регулируется угол подачи охладителя и расход охлаждающей среды (фиг.3 и 4), а величина смещения упоров 7 е задается размерами щели 8 (фиг,5) и положением регулятора 6 хода отсекателя 3 на корпусе 1.

После окончания процесса охлаждения корпус 1 выводится из полости трубы 11, упоры 7 под действием пружины 5 возвращаются в исходное положение, отверстия 2 на корпусе 1 перекрываются отсекателем 3 и подача охладителя прекращается (фиг.2).

Пример. Охлаждению подвергают бурильные трубы диаметром 127х10 мм, изготовленные из стали 32Г2С. Корпус выполняют из трубы диаметром 38 мм, а отсекатель — из трубы диаметром 40 мм. На поверхности корпуса и отсекателя перпендикулярно их оси высверливают отверстия диаметром 3,5 мм. На отверстия, на всю высоту цилиндрической части сняты фаски.

Количество отверстий на отсекателе и корпусе — по 30 шт. Устройство работает в автоматическом режиме, Трубы подают в камеру охлаждения к корпусу до упора. Под воздействием торца трубы упор вместе с отсекателем занимает vðàéíåå левое положение(фиг.3 и 4), при котором все отверстия на корпусе и отсекателе совмещаются и начинается подача охладителя на внутреннюю поверхность высаженного конца трубы. После окончания процесса охлаждения корпус выводят иэ полости трубы, при этом прекращается воздействие торца на упоры и они под действием пружины перемещаются в крайнее переднее положение (фиг.2), перекрывая отверстия, следовательно. и подачу охладител я.

Для определения зависимости величины отклонения угла подачи от величины смещения осей отверстий и угла фасок на отверстиях проводят эксперименты по предлагаемой схеме (фиг.б), В эксперименте используют пластины толщиной а от 0,5 мм до 6 мм с диаметром отверстий 0 от 2 до

6 мм. Давление воды в системе изменяют от

0.5 до 4 атм, Отверстия выполняют с разной

55 высотой цилиндрической части д от 0,5 до 6 мм и различным углом фаски уст 30 до 60О.

Фаски выполняют как на верхней, так и на нижней пластине со стороны выхода струи.

Смещением осей отверстий верхней пластины относительно нижней на величину е определяют зависимость угла подачи а охладителя от отношения О/д и угла фаски у.

Эксперименты показывают, что угол подачи а зависит от отношения О/д, величины угла фаски у и величины смещения осей отверстий е, При изменении D/ä от 1 до 10, угла фаски у от 45-60 и е от 0 до

2/30 угол подачи изменяется от 90 до 35О, Результаты испытаний представлены в таблице. Качество охлаждения оценивают по разбросу прочностных свойств по периметру.

Исследование равномерности прочностных свойств по периметру трубы проводилось по стандарту. Качество охлаждения высаженной части бурильных труб при проведении испытаний проверяют по замеру твердости в 12 точках.

Разброс твердости по периметру при охлаждении по предлагаемому решению составляет 2,5 — 3,0 HRC, а на известном устройстве охлаждение концов труб проводить не рационально, так как оно рекомендовано для регулировки охлаждения по ширине листовых горячекатаных полос.

Устройство обеспечивает повышение качества охлаждения, сокращение расхода охлаждающей среды и организацию производства термоупрочненных труб группы прочности Е и выше из дешевых углеродистых сталей типа 32Г2С взамен дефицитных сталей 38Х4М.

Формула изобретения

Устройстводля охлаждения проката, содержащее корпус с перфорированной стенкой и установленный с возможностью перемещения относительно этой стенки перфорированный отсекатель, отверстия которого по форме, размерам и взаимному расположению соответствуют отверстиям в корпусе, о т л и ч а ю щ е е с я тем, что, с целью повышения интенсивности и равномерности охлаждения путем регулирования угла подачи и количества охлаждающей среды, оно снабжено регулятором хода отсекателя, выполненным в виде установленной на корпусе с возможностью перемещения и фиксации втулки с продольным пазом, а отверстия стенки корпуса и отсекателя выполнены цилиндрическими с фаской на наружной поверхности, при этом длина цилиндрической части отверстиф меньше диаметра отверстия. менение угла подачи o(, град> при угле фески ф, величине е и значении О/е е 1/20 е 2/3D

1 2 10 1 2 I O 1 2 10

90 85-90 80-85

90 80-85 75-80 90

85-90 8-85 90 80-85 75-80

90 75-80 50-55 90 70-75 50-55 90

70-75 45-50 90

85-90 75-70 45-50 90 65-70 45-50 85-80 60-65 34-40

90 70-75 40-45 е 1/20

O/8, 10 а

45 е 2/3L

1657533

0/4 (» 60

04, 70-75 40-45

1657533

6ие 5

1657533

Составитель Г.Максименко

Техред М,Моргентал Корректор О.Кундрик

Редактор И.Дербак

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1689 Тираж 407 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5