Ферросплав для микролегирования стали

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , в частности к ниобийсодержащим ферросплавам для производства стали. Цель изобретения - повышение однородности содержания ниобия в стали за счет уменьшения продолжительности растворения ферросплава в жидкой стали. Ферросплав для микролегирования стали содержит ниобий, кремний, углерод, титан, алюминий, кальций, цирконий, железо при следующем соотношении компонентов, %: ниобий 20-30; кремний 6-20; углерод 0,05- 0,5; титан 2-15; алюминий 0.5-15: кальций 0.2-5: цирконий 0,1-2; железо остальное. Дополнительное введение в ферросплав кальция и циркония в указанных количествах способствует повышению в 8-16 раз однородности содержания ниобия в стали за счет сокращения в 1.3-1,5 раза продолжительности растворения ферросплава в процессе обработки стали. 1 табл. Ё

СОЮЗ . СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 22 С 35/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ВЖОЮ30М

ПАiЬиТИ 1ЕХмЧЫКАЙ I

Ы: 3/ИО (Екд

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4651500/02 (22) 15.02.89 (46) 23.06.91. Бюл. М 23 (71) Институт черной металлургии и Институт металлургии Уральского отделения АН СССР (72) В.А. Вихлевщук, Н.А. Ватолин, B.È, Жучков, В.М. Черногрицкий, В.П. Пиптюк, Ю.Б. Мальцев, С.В, Лепорский, H,È, Чернега, А.Л. Завьялов, A,Ñ. Носков, Ю.Ф, Вяткин, О.В. Носоченко, M.À. Поживанов и С.А. Соловьев (53) 669.15-198 (088.8) (56) Авторское свидетельство СССР

N- 265456, кл. С 22 С 35/00, 1970, Патент Великобритании М 1099609. кл. С 22 С 35/09, 1967. (54) ФЕРРОСПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ (57) Изобретение относится к черной металлургии, в частности к ниобийсодержащим

Изобретение относится к черной металлургии, в частности к ниобийсодержащим ферросплавам для производства стали.

Целью изобретения является повышение однородности содержания ниобия в стали за счет уменьшения продолжительности растворения ферросплава в процессе ее легирования в ковше.

Поставленная цель достигается тем, что ферросплав, содержащий ниобий, кремний, углерод, титан, алюминий и железо, дополнительно содержит кальций и цирконий при следующем соотношении компонентов, мас. ф:

Ниобий Ы 1657540 А1 ферросплавам для производства стали.

Цель изобретения — повышение однородности содержания ниобия в стали за счет уменьшения продолжительности растворения ферросплава в жидкой стали. Ферросплав для микролегирования стали содержит ниобий, кремний, углерод, титан, алюминий, кальций, цирконий, железо при следующем соотношении компонентов, 7ь: ниобий 20-30; кремний 6-20; углерод 0,050,5; титан 2-15; алюминий 0.5-15; кальций

0.2 — 5: цирконий 0,1-2; железо остальное.

Дополнительное введение в ферросплав кальция и циркония в указанных количест вах способствует повышению в 5-16 раз однородности содержания ниобия в стали за счет сокращения в 1,3 — 1,5 раза продолжительности растворения ферросплава в процессе обработки стали. 1 табл.

Кремний 6-20

Углерод 0,05 — 0,5

Титан 2 — 15

Алюминий 0,5-15

Кальций 0.2 — 5

Цирконий 0,1 — 2

Железо Остальное

Введение в состав ферросплава кальция обеспечивает выделение его паров при взаимодействии с жидким металлов что приводит к увеличению интенсивности движения жидкого металла и к уменьшению продолжительности растворения этого ферросплава. Дополнительно введенный в состав ферросплава цирконий, как наиболее сильный из присутствующих в сплаве рас1657540

50

20-30

6 вЂ

0,05 — 0,5

2-15

0,5-15

0,2-5

0,1-2

Остальное

55 кислителей, предохраняет кальций от окисления и способствует протеканию описанного процесса.

Нижний предел содержания ниобия (20 мас.$) в ферросплаве принят QT значения, когда производство этого сплава становится экономически целесообразным, а верхний (30 мас. $) ограничен величиной, при достижении которой начинает заметно повышаться температура плавления сплава.

Нижний предел содержания кремния (6 мвс.7ь) принят от значения, когда достигается целесообразная степень извлечения ниобия при производстве ферросплава, а верхний предел (20 мас.$) ограничен значением, когда влияние кремния на степень восстановления ниобия и однородность содержания ниобия в стали резко уменьшаются.

Соде ржание углерода принято от значения (0.05 мас.$), когда становится заметным его влияние на снижение температуры плавления сплава, и ограничено верхним пределом (0,5 мас. ), при превышении которого затрудняется применение сплава при производстве качественных сталей, Нижние пределы содержания титана (2 мас. ), алюминия (0,5 мас. ) и циркония (0,1 мас. ) приняты от значений, при которых обеспечиваются условия, предотвращающие окисления кальция при растворении сплава в жидкой стали. Верхние пределы содержаний титана (15 мас. ) и алюминия (15 мас, ) ограничены значениями, когда влияние этих элементов на снижение температуры плавления сплава резко уменьша- ется, Верхний предел содержания циркония (2 мас. ) ограничен значением, когда начинает проявляться его влияние на ухудшение раэливаемости стали, легированной предлагаемым ферросплавом.

Нижний предел содержания кальция (0,2 мас. ) принят от значения, когда начинает проявляться его влияние на уменьшение продолжительности растворения сплава в жидкой стали, а верхний — значением (5 мас, ), при превышении которого укаэанное влияние резко уменьшается.

Опытные партии ферросплавов предлагаемого и известного составов выплавляют в лабораторных условиях.

Пример. Состав шихты, т: ниобиевый концентрат (ИЬгОь 35%; ZrO 8 ; ТiО 10 j;

СаО 47 ) 3; ильменит 0,94; отходы алюмониобия (ЙЬ металлический 55о ) 0,72; 75 ный ферросилиций 0,7; алюминий вторичный гранулированный 1,32; алюминий вторичный чушковый 0.26; железная сечка 1,54, Плавильный агрегат: электропечь ДС-6Н1 емкостью б,т, сила тока на

40 электродах 7 кА, напряжение 130 В. Температурные режимы: плавка 1860 С. разливка

1780 С.

Изучение продолжительности плавления образцов ферросплавов в жидкой стали типа 09Г2С проводят на специальной установке halo следующей методике. В тигель индукционной печи, содержащий жидкую сталь, при постоянной температуре металла вводят образцы ферросплавов в форме шара диаметром 20 мм под зеркало металла и выдерживают до их полного растворения.

Процесс плавления образцов контролируют жаропрочным тонким стержнем, упирающимся в них под действием груза.

Одновременно полученные партии ферросплавов используют для микролегирования стали типа 09Г2С, выплавленной в дуговой печи в лабораторных условиях. Температура металла на выпуске составляет около 1600"С, Сталь легируют и раскисляют ферромарганцем, ферросилицием, ферротитаном, вторичным алюминием. Микролегирование осуществляют в ковше ферросплавом предлагаемого и известного составов. Металл разливают в изложницы.

Оценку химической неоднороднссти проводят по содержанию ниобия в пробах, отобранных по ходу разливки плавки.

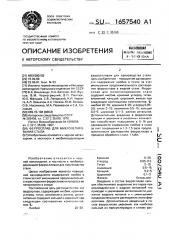

Данные о химическом составе ферросплавов, результатах испытаний продолжительности растворения их образцов, а также химической неоднородности микролегированной стали приведены в таблице.

Продолжительность растворения предлагаемого ферросплава в жидкой стали в

1,3 — 1,5 раза меньше, чем известного. а химическая однородность обработанной им стали в 8-16 раз выше.

Формула изобретения

Ферросплав для микролегирования стали, содержащий ниобий, углерод, кремний, алюминий, титан и железо, о т л и ч а ю щ и йс я тем, что, с целью повышения однородности содержания ниобия в стали путем уменьшения продолжительности растворения ферросплава в процессе ее легирования в ковше, он дополнительно содержит кальций и цирконий при следующем соотношении компонентов, мас.,:

Ниобий

Кремний

Углерод

Титан

Алюминий

Кальций

Цирконий

Железо

1657540

Коле бвния соСоствв сплввв

Хлипче ский состав, дерявння ннобия, Х

Si

Предлвгве>яай

20 О 5 15

0>5 5 2

Оствль- 2 1

0,001 ное

7>5 012 38 1,7 08 025

6 005 2 15 02 О>1

О, 001

0,001

24

Звпредельный

16 28 0>02 19 0,2 Ь>5 4,5

38 3, 5 О, 7 I 1 18 0>05 О> 05

0,008

О, 010

Известный

15 2 5 0 35 32 2,5 ет 11ет

0,016

Составитель А.Бармыков

Редактор И.Дербак Техред М.Моргентал Корректор Т,Палий

Заказ 1690 Тираж 400 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушскэя наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

J

Продолв>тельность растворе» ния ферросплввв, с