Устройство для удаления деталей из рабочей зоны пресса

Иллюстрации

Показать всеРеферат

Изобрение относится к обработке металлов давлением и может быть использовано для удаления деталей из рабочей зоны пресса. Цель изобретения - повышение надежности в работе. Устройство содержит закрепленный на ползуне пресса корпус, несущий вал. На валу жестко закреплена ведущая шестерня и свободно установлена ведомая шестерня, связанная со штоком силового цилиндра, закрепленного на корпусе . На валу укреплена зубчатая полумуфта, входящая в зецепление с другой зубчатой полумуфтой, закрепленной на ведомой шестерне . На станине пресса закреплена зубчатая рейка, входящая в зацепление с ведущей шестерней. В корпусе горизонтально установлена зубчатая рейка, взаимодействующая с ведомой шестерней и несущая лоток для приема и перемещения деталей. На станине имеются упоры, взаимодействующие с выталкивателем, установ- - ленным на ползуне, и датчиками. Упдры приводятся в движение от силовых цилиндров . На корпусе закреплен другой датчик с возможностью взаимодействия-со штоком силового цилиндра, а также фиксатор, подпружиненный пружиной с регулируемым усилием к штоку силового цилиндра, закрепленного на корпусе. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

i р г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4407409/27 (22) 11.04.88 (46) 30.06.91. Бюл. % 24 (71) Азовское специальное конструкторское бюро кузнечно-прессового оборудования и автоматических линий (72) E.Â.Ïóãà÷åâ, Н.В.Ровенский и В,М.ЖИганов (53) 621.979.62-229.81 (088.8) (56) Авторское свидетельство СССР

М 1449207, кл. В 21 О 45/04, 1987. (54) УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ РАБОЧЕЙ 3OHb) ПРЕССА (57) Изобрение относится к обработке металлов давлением и может быть использовано для удаления деталей иэ рабочей зоны и ресса. Цель изобретения — повышение надежности в работе. Устройство содержит закрепленный на ползуне пресса корпус, несущий вал. На валу жестко закреплена ведущая шестерня и свободно установлена

Изобретение относится к обработке металлов давлением и может быть использовано для удаления деталей иэ рабочей зоны пресса.

Цель изобретения — повышение надежности в работе.

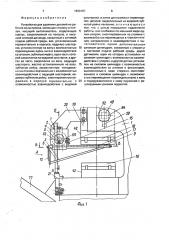

На фиг. 1 изображено устройство для удаления деталей из рабочей эоны пресса;-на фиг. 2 — вид А на фиг. I; на фиг. 3 — разрез Б-Б на фиг. 1; на фиг.4 — разрез В-В на фиг. 1.

Устройство для удаления деталей из рабочей зоны пресса 1 содержит корпус 2., систему зубчато-реечных передач, лоток 3 для приема и перемещения деталей. Система зубчато-реечных передач включает смонтированные в корпусе 2 ведущую 4 и ведомую 5 шестерни. Шестерня 4 сцеплена Ы 1659157 А1 (я)5. В 21 0 45/00, В 30 В 15/30 ведомая шестерня, связанная со штоком си"лового цилиндра, закрепленного на корпусе. На валу укреплена зубчатая полумуфта, входящая в эецепление с другой зубчатой полумуфтой, закрепленной на ведомой шестерне. На станине пресса эакрепленазубчатая рейка, входящая в зацепление с ведущей шестерней. В корпусе горизонтально установлена зубчатая рейка, взаимодействующая с ведомой шестерней и несущая лоток для приема и перемещения деталей. На станине имеются упоры, взаимодействующие с выталкивателем, установ-ленным на ползуне, и датчиками. Упрры приводятся в движение от силовых цилиндров, На корпусе закреплен другой датчик с воэможностью взаимодействия со штоком силового цилиндра, а также фиксатор, подпружиненный пружиной с регулируемым усилием к штоку силового цилиндра, закрепленного на корпусе. 4 ил.

° и с ведущей зубчатой рейкой 6, расположен- О ной в направляющих 7 корпуса 2 вдоль {Я направления перемещения полэуна 8, а ше- 0: стерня 5 сцеплена своими зубьями с другой. в зубчатой рейкой 9, расположенной в на- {Л правляющих 10 корпуса 2 перпендикулярно зубчатой рейке б. Лоток 3 консольно закреплен на зубчатой рейке 9 при помощи винтов

11, кронштейна 12, а также наклонен под г заданным углом (10 — 150) к зубчатой рейке

9, этим обеспечивается соскальзывание детали с лотка 3 при изменении направления его перемещения. Для исключения проворо- -. та рейки 9 под действием веса лотка 3 предусмотрена цилиндрическая скалка 13, смонтированная в направляющих 14 корпуса 2, параллельно зубчатой рейке 9. Устрой1659157

45

55 ство также снабжено управляемым узлом сцепления ведущей и ведомой шестерен 4 и

5, оснащенным закрепленным нэ корпусе 2 датчиком 15, служащим для контроля крайнего положения зубчатой рейки 9, в котором лоток 3 находится за пределами штампа 16, При этом на конце зубчатой рейки 9 закреплен флажок 17, взаимодействующий с датчиком 15, Ведомая шестерня 5 установлена на одном с ведущей шестерней 4 валу

18 с возможностью поворота и перемещения вдоль продольной оси 19 вала 18. Корпус 2 закреплен при помощи кронштейна 20 на ползуне 8, а зубчатая рейка 6, расположенная вдоль направления перемещения ползуна 8, закреплена при помощи кронштейна 21 на столе пресса 1. Управляемый узел сцепления выполнен в виде закрепленного на корпусе 2 соосно валу 18, несущему ведущую и ведомую шестерни 4 и 5, силового цилиндра 22 с полым поршем 23, соединенным с шестерней 5 при помощи выступов 24 и 25, выполненных соответственно на штоке поршня 23 и ведомой шестерне 5, пружины 26, установленной в полости поршня 23 между упором 27 и торцом 28 ведомой шестерни 5, а также зубчатой муфты 29, расположенной между ведущей и ведомой шестернями 4 и 5, Полумуфтэ 30 зубчатой муфты 29 жестко связана с валом 18 при помощи шпонки 31 и колец

32 и 33, а полумуфты 34 — с ведомой шестерней 5. Вал 18 установлен на подшипниках

35 и 36, при этом подшипник 35 смонтирован в отверстии корпуса 2, а подшипник 36— в отверстии торцовой крышки 37 силового цилиндра 22.

В ползуне 8 выполнен поперечный проем 38, в котором установлена планка

39 привода перемещения выталкивателя

40 детали иэ верхней части пакета штампа

41, прикрепленного к ползуну 8 при помощи зажимного блока 42. Планка 39 смонтирована на стержне 43, пропущенном через отверстия 44 в плите зажимного блока 42.

Стержень 43 на одном из концов снабжен упором 45 с толкателями 46, взаимодействующими с выталкивателем 40 и пружиной 47 для поджима упора 45 стержня 43 к плите захсимного блока 42.

Устройство оснащено также передвижными упорами 48 и 49, смонтированными с воэможностью перемещения в направлении, перпендикулярном направлению перемещения полэуна 8 в направляющих прорезях 50 планок 51 и 52, закрепленных на станине, управляемыми силовыми цилиндрами 53 и 54, связанными своими штоками 55 и 56 с упорами 48 и 49, фиксатором

57, выполненным в виде стержня с датчиком

58 контроля сцепления зубчатой муфты 29, и датчиками 59 и 60 контроля рабочего положения упоров 48 и 49.

Фиксатор 57 выполнен в виде стержня, смонтированного в отверстии крышки 37 силового цилиндра 22 и западающего в положении расцепления зубчатой муфты 29 в кольцевую канавку 61 со скошенной поверхностью 62, выполненного нэ штоке 63 полого поршня 23. Для регулировки усилия поджима фиксатора 57 предусмотрена пружина 64, установленная между фиксатором

57 и регулировочным винтом 65, ввинченным в резьбовое отверстие, выполненное в крышке 37. Датчик 58 контроля сцепления муфты 29 закреплен на крышке 37, флажок

66 датчика 58 жестко связан стержнем 67 с полым поршнем 23, а датчики 59 и 60 контроля рабочего положения упоров 48 и 49 смонтированы соответственно между ползуном 8 и указанными упорами, Для подвода рабочего тела в силовых цилиндрах 53 и

54 предусмотрены отверстия 68 и 69, а в силовом цилиндре 22 — отверстия 70 и 71.

Упомянутые силовые цилиндры 22, 53 и 54 подсоединены трубопроводами 72, 73, 74 и

75 к общему распределителю 76 системы подачи рабочей среды (не показано), управляемому системой управления пресса (не показано). Для перемещения отштампованных деталей в тару предусмотрен прикрепленный к столу пресса 1 склиз 77.

Устройство работает следующим образом.

В исходном положении фиксатор 57 западает а кольцевую канавку 61 полого поршня 23, фиксируя последний в положении расцепления зубчатой муфты 29, упоры 48 и

49 находятся в крайнем положении, в котором они не взаимодействуют с планкой 39.

При подаче в рабочую зону пресса пакета штампа 41, в котором деталь формируется в верхней части штампа, система управления подает команду на переключение распределителя 76 рабочей среды, В результате этого рабочая среда подается от системы подачи рабочей среды к отверстиям 68 силовых цилиндров 53 и 54 и отверстию 70 силового цилиндра 22. За счет фиксации полого поршня 23 фиксатором 57 заданным усилием путем регулировки жесткости пружины 64 регулировочным винтом

65 сначала приводятся во встречное перемещение силовыми цилиндрами 53 и 54 упоры 48 и 49, В конце хода упоры 48 и 49 входят в зону чувствительности датчиков 59 и 60, которые подают сигнал о нахождении упоров 48 и 49 в рабочем положении в систему управления, В результате остановки поршней силовых цилиндров 53 и 54 проис1659157 ходит резкое увеличение давления рабочего тела.в полости цилиндра 22 со стороны отверстия 70. Под действием возросшего давления в указанной полости полый поршень

23,преодолевая заданное. усилие поджима. фиксатором 57, приводится в движение, а фиксатор 57, сжимая пружину 64, выходит из кольцевой канавки 61. Под действием предварительно сжатой пружины 26 происходит сцепление зубьев полумуфт 30 и 34 и одновременно с перемещением полого поршня 23 происходит перемещение флажка

66. При сцеплении зубьев полумуфт 30 и 34 флажок 66 входит в зону чувствительности датчика 58, который подает сигнал в систему управления. На основании .сигналов от датчика 58, контролирующего сцепление муфты 29 и датчиков 59 и 60, контролирующих рабочее положение упоров 48 и 49, происходит включение пресса 1.

При включении пресса 1 полэун 8 с закрепленным корпусом 2 совершает возвратно-поступательные перемещения. Ведущая шестерня 4, взаимодействуя с неподвижной зубчатой рейкой 6, приводится в возвратновращательное движение, которое. в свою очередь, передается ведомой шестерне 5.

Ведомая шестерня 5, взаимодействуя с зубчатой рейкой 9, сообщает последней возвратно-поступательное перемещение. В результате лоток 3 для приема деталей при холостом ходе ползуна 8 заходит в межштамповое пространство. Планка 39, перемещая ползун 8, взаимодействует с упорами

48 и 49 и при дальнейшем перемещении ползуна 8 приводит в движение стержень 43 и толкатели 46, которые приводят в движение выталкиватель 40, Вытолкнутая выталкивателем 40 из верхней части штампа 16 деталь попадает на лоток 3, При ходе палэуна 8 вниз в результате изменения направления вращения ведущей шестерни 4 лоток 3, несущий отштампованную деталь, выводится из межштампового пространства. При изменении направления перемещения лотка 3 в сторону штампа 16 находящаяся на нем деталь соскальзывает по склизу 77 в тару.

При ходе ползуна 8 пресса 1 вниз планка 39 с толкателями 46 под действием пружины 47 возвращается в исходное положение.

Цикл удаления деталей из рабочей зоны пресса 1 повторяется. После удаления заданного количества деталей из рабочей зоны пресса 1 по сигналам от счетчика ходов ползуна 8 (не показан) и датчика 15 система управления подает команду на переключение распределителя 76, После переключения рапределителя происходит подача рабочей среды, например сжатого воздуха, в отверстие 69 силовых цилиндров 53 и 54, 15

50 варачивается относительно неподвижной ведомой шестерни 5. 8 конце хода полого поршня 23 фиксатор 57 вновь западает s кольцевую канавку 61. Одновременно с перемещением полого поршня 23 силового цилиндра 22 происходит перемещение поршней силовых цилиндров 53 и 54, которые возвращают упоры 48 и 49 в исходное положение, освобождая пространство для беспрепятственнага прохождения совместно с ползунам 8 планки 39, что необходимо при установке в рабочей зоне пресса 1 штампов 16 для получения деталей штамповкой напра вал.

Таким образом. при получении деталей штамповкой направал система управления не подает команды на приведение в действие силовых цилиндров 22, 53 и 54. В результате лоток 3 не входит в межштампавае пространства и выталкивания деталей на лоток 3 не происходит.

При регулировке закрытой высоты пресса 1 корпус 2 перемещается совместно с палэуном 8, чта обеспечивает перемещение в вертикальной плоскости и лотка 3, а значит, автомагическую корректировку положения лотка 3 в вертикальной плоскости в соответствии с изменением закрытой высоты пресса 1. Лоток 3 остается в крайнем положении за счет расцепления ведущей и ведомой шестерен 4 и 5.

Таким образам. предлагаемое техническое решение за счет выталкивания деталей на лоток обеспечивает повышение надежности удаления деталей иэ рабочей зоны пресса, устраняет поломки пресса. Устройство для удаления деталей иэ-за эакливания деталей в верхней части пакета штампа обеспечивает использование в прессе пакетав штампов, в которых удаление деталей производится напровал, чта расширяет номенклатуру получаемых деталей, исключает самопроизвольное включение устройства при непредвиденных отключениях подачи рабочей среды в силовой цилиндр в положении расцеаления палумуфт за счет фиксации полого поршня в одном из крайних положений, что повышает безопасность работы на прессе. а также в отверстие 71 силового цилиндра

22. Паддавлением рабочей среды приводится в действие полый поршень 23, который, сжимая пружину 26, перемещается влево, при этом за счет взаимодействия выступов

24 и 25 приводится в движение в там же направлении и ведомая шестерня 5. Происходит расцепление полумуфт 30 и 34, а значит и остановка лотка 3 эа пределами

10 штампа 16, так как вал 18 в это время про1659157

Юиг. 7

Формула изобретения

Устройство для удаления деталей из рабочей эоны пресса, имеющее станину и ползун, несущий выталкиватель, содержащее 5 корпус, закрепленный на ползуне, и несу. щий силовой. цилиндр, связанный с ситемой подачи рабочей среды, вал, установленный горизонтально в корпусе, ведумую шестерню, установленную на валу с возможностью 10 перемещения вдоль него и взаимодействия со штоком, зубчатую муфту, одна часть которой закреплена на ведомой шестерне, а другая ее часть закреплена на валу, ведущую, шестерню, жестко установленную на валу, 15 зубчатую рейку, закрепленную неподвижно на станине вертикально с возможностью взаимодействия с ведущей шестерней, ведомую зубчатую рейку, смонтированную 00движно в корпусе горизонтально с 20 возможностью взаимодействия с ведомой шестерней, и лоток для приема и перемещения деталей, закрепленный на ведомой зубчатой рейке наклонно. о т л и ч а ю щ е е с я тем, что, с целью повышения надежности работы, оно снабжено по меньшей мере одним упором, смонтированным на станине с возможностью перемещения в горизонталь ном направлении и взаимодействия с выталкивателем, одним дополнительным силовым цилиндром, связанным с упором и с системой подачи рабочей среды, двумя датчиками, один из которых установлен на силовом цилиндре с возможностью взаимодействия с упором, а другой датчик установлен на силовом цилиндре с возможностью взаимодействия со штоком и фиксатором, выполненным в виде стержня, смонтированного в силовом цилиндре с возможностью перемещения перпендикулярно к валу и подпружиненного к нему пружиной с регулируемым усилием поджатия.

1659157 659357

1659157

Составитель И.Жаворонков

Редактор M. Êoáûëÿíñêàÿ Техред M.Ìîðãåíòàë Корректор M,Ïîæo

Заказ 1805 Тираж 497 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. ужгород, ул.Гагарина, 101