Состав для получения промежуточного слоя в многослойных стеклах

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления многослойных изделий конструкционной оптики и может быть использовано при изготовлении многослойных стекол для транспортных средств. Изобретение позволяет повысить устойчивость многослойного стекла к совместному воздействию влаги и температурных перепадов при сохранении коэффициента светопропускания за счет использования в качестве промежуточного слоя многослойного стекла состава, включающего, мас.ч; полиоксипропилентриол с мол.м. 500-1500/70.0-121,5, гексаметиленизоцианат 10,8 - 67,5; акриловый мономер 81,0-189,0; оловоорганический катализатор 0,026-1,35 и инициатор полимеризации 0,126-0,702. Отверждение промежуточного слоя в многослойных стеклах проходит в две стадии: на I стадии .при комнатной температуре образуется гель полиуретанового эластомера, а на 11 стадии проходит полимеризация мономера. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ где

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4442194/05 (22) 27.05.88 (46) 30.06.91. Бюл. М 24 (75) А.А. Воробьев (53) 678.664. (088.8) (56) Патент Ф P Г М 3135762, кл. С 03 С 27/12, опублик, 1983. (54) СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНОГО СЛОЯ В МНОГОСЛОЙНЫХ

СТЕКЛАХ (57) Изобретение относится к технологии изготовления многослойных изделий конструкционной оптики и может быть использовано при изготовлении многослойных стекол для транспортных средств. Изо-. бретение позволяет повысить устойчивость

Изобретение относится к технологии изготовления многослойных изделий конструкционной оптики, используемых для остекления транспортных средств, в частности к изготовлению многослойных стекол, склеенных полиуретановыми материалами.

Цель изобретения — повышение устойчивости многослойного стекла к совместному воздействию влаги и температурных .перепадов при сохранении коэффициента светопропускания., Для получения предлагаемого состава в качестве акрилового мономера (АМ) используют метилметакрилат(ММА), диметакрилат этиленгликоля (ДМЗГ), диметакрилат триэтиленгликоля (ГГМ-З), диметакрилат диэтилен-изо-фталата (ДМЭИФ) или их смеси, в качестве полиизоцианата — гексаметилендииэоцианат (ГМДЦ), в качестве катализато. ЯЛ „, 1659436 А1 (5()з С 08 L 75/04,//С 03 С 27/12 многослойного стекла к совместному воздействию влаги и температурных перепадов при сохранении коэффициента светопропускания за счет использования в качестве промежуточного слоя многослойного стекла состава, включающего, мас.ч; полиоксипропилентриол с мол.м. 500 — 1500/70,0 — 121.5. гексаметиленизоцианат 10,8 — 67,5; акриловый мономер 81,0 — 189,0; оловоорганический катализатор 0,026-1,35 и инициатор полимеризации 0,126 — 0,702. Отверждение промежуточного слоя в многослойных стеклах проходит в две стадии: на! стадии .при комнатной температуре образуется гель полиуретанового эластомера, а на И стадии проходит полимеризация мономера, 1 табл. ра -" оловоорганическое соединение форму.0eoR1 (с,н9),8

QC0R g

ГдЕ R1 CnH2n+1 ПрИ П=1 — 8;

R2- CnH2n+1 при п=2 — 8.

В качестве инициатора полимеризации на стадии отверждения используют: фото- инициаторы формулы — С О

q- ©-с- сн,-с у

Он Снз он

1659436 в количестве 0,05 — 0,20% (время проведения процесса фотополимеризации 0,5 — 2,0), азо-бис-изобутиронитрил в количестве

0,08 — 0,200 (отверждение проводят по режиму 50 — 60 С 10 — 24 ч; 100 — 120 С 2 — 4 ч; перкарбонат формулы

О О

Ij ll

В, — ОСООСОК где R-CnHzn+>, n-1 — 7, в количестве 0,01—

0,30 (отверждение проводят по режиму:

20 +.3 С 16 — 48ч; 100 — 120 С2 — 4ч).

Отверждение промежуточного слоя в, многослойных стеклах проходит в две ста дии: на I стадии при комнатной температуре образуется гель полиуретанового эластомера, а íà II стадии происходит полимериза, ция мономера.

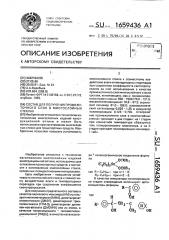

В таблице приведены составы промежуточного слоя и свойства многослойного стекла.

Пример 1 (контрольный). Образец изделия (триплекс) получают, собирая стек. лопакет размером 300х300 мм из двух сили катных стекол толщиной 3 мм, При этом обрабатывают адгезионным подслоем (раствором поливинилбутираля в спирте).

Расстояние между стеклами в пакете ñîставляет 3 мм. Для приготовления смеси берут полиоксипропилентриол, имеющий мол.м. 300 (Л-303) в количестве 100 мас.ч., содержание воды не более 0 07%. В полизфир добавляют 84 мас,ч гексаметилендиизоцианата (ГМДИ, NCO/ÎÍ=1). Затем в 124 мас.ч. метилметакрилата (MMA) растворяют

0,062 мас.ч. дибутилоловодибутирата (ДБОДБ) и 0,154 мас.ч. бензоина и добавляют в смесь. После этого жидкую композицию перемешивают в течение 5 мин, вакуумируют 3 мин и выливают в стеклопакет.

Через 4 ч жидкость переходит в гелеобразное состояние. Через 8 ч после смещения стеклопакет помещают под источник

УФ-излучения (лампы ЛУФ-80) íà 1 ч. После завершения отверждения стеклопакет охлаждается до комнатной температуры. Получают прозрачный триплекс, у которого при испытании на холодоустойчивость наблюдается разрушение склеивающего слоя вследствие его хрупкости. п р и м е р 2. Образец изделия получают, собирая стеклопакет, как описано в примере 1. Для приготовления смеси берут Л-503 в количестве 100 мас.ч. с содержанием воды не более 0,07ф,. В полиэфир добавляют 50 мас,ч. ГМДИ (ИСО/ОН=1). После этого в 100 мас.ч. IVIMA растворяют 0,075 мас,ч. дибутилоловодипеларгоната (ДБОДПГ, n = 8) и !

0,126 мас.ч. бензоина и добавляют в смесь.

Жидкую композицию перемешивают в течение 5 мин, вакуумируют 5 мин и подают в стеклопакет. Через 6 ч жидкость переходит

5 в гелеобразное состояние, Через 18 ч после смешения триплекс помещают под источник УФ-излучения на 0,5 ч. После завершения отверждения изделие охлаждают до комнатной температуры, выдерживают в те10 чение суток и подвергают испытаниям. Получают триплекс со склеивающим слоем из полиуретанакрилового материала с высокими оптическими характеристиками. механической прочностью, стабильностью к влаге

15 и термоперепадам, Пример 3, Образец получают, собирая стеклопакет, как описано в примере 1. Для изготовления смеси берут Л-503 в количестве 100 мас,ч. В полиэфир добавляют 56

20 мас,ч. ГМДИ(ИСО/ОН=1,1), Послезтогов94мас.ч.

MMA растворяют 10 мас.ч.диметакрилатэтиленгликоля (ДМЗГ) 0,026 мас,ч. дибутилоловоацетатпропината (ДБОАП) п=1, 2) и

0,0208 мас.ч. азо-бис-иэобутиронитрила

25 (АБН) и выливают в смесь.

Жидкую композицию перемешивают в течение 5 мин. вакуумируют 3 мин и подают в стеклопакет. Через 2,5 жидкость переходит в гелеобразное состояние. Через 4 ч

30 после смешения стеклопакет помещают в термостат и отверждают по режиму: 500C—

24ч;120 С вЂ” 2ч.

После отверждения получают готовое изделие..

35 Пример 4. Состав, соотношение компонентов и порядок приготовления стеклопакета, как в примере 3. Инициатор— азо-бис-иэобутиронитрил добавляют в количестве 0,5 мас,ч, Отверждение ведут по

40 режиму 60 С вЂ” 10ч; 100 С вЂ” 4ч.

Пример 5; Образец получают, собирая стеклопакет, как описано в примере 1. Для приготовления смеси берут Л-503 в количестве 100 мас,ч. В полиэфир добавляют 40

45 мас.ч. ГМДИ (NCO/0H=0,8), После этого в

80 мас,ч. MMA растворяют 14 мас,ч, ТГМ-З, 0,234 мас,ч, дибутилоловодибутирата(п=4) и

0,234 мас.ч, диметилперкарбоната (ДБПК, 0=1), жидкую композицию перемешивают в

50 течение 4 мин, вакуумируют 4 мин и подают в стеклопакет. Через 4 ч жидкость переходит в гелеобразное состояние, Через 16 ч после смешения стеклопакет помещают в термостат и проводят дополимеризацию

55 при 120 С в течение 2 ч. После отверждения форму охлаждают и получают готовый триплекс, Пример 6, Состав, соотношение компонентов и порядок приготовления стеклопакета, как в примере 5, В качестве

1659436

10

20

30

10,8 — 67,5

81,0 — 189,0

0,126 — 0,702 инициатора используют дигептиперкарбонат (и-7) в количестве 0,702 мас.ч, Отверждение ведут по режиму: 20 + 3 С вЂ” 48 ч;

100 С-4 ч.

Пример 7. Образец получают, собирая стеклопакет, как описано в примере 1, Для приготовления смеси берут fl-1003 в количестве 80 мас.ч. В полиэфир добавляют 18 мас.ч. ГМДИ (NCO/ОН=0,9), После этого в

98 мас.ч. MMA растворяют 0,4 мас.ч. дибутилоловодибутирата, 0,196 мас.ч, гидроксиизопропилфенилкетона (ГИФК) и добавляют в смесь. Жидкую композицию перемешивают 4 мин, вакуумируют 5 мин и выливают в стеклопакет. Через 2 ч происходит гелеобразование. Через 4 ч после смешения стеклопакет помещают под источник

УФ-излучения на 1 ч. После отверждения стеклопакет охлаждают и получают готовый триплекс.

Пример 8. Образец получают, собирая стеклопакет, как описано в примере 1.

Для приготовления смеси берут Л-1003 в количестве 111 мас. ч. S полиэфир добавляют

24,3 мас.ч. ГМДИ (NCO/ОН=0,9), После этого в 122 мас.ч. MMA растворяют 13,5 мас.ч, (0,54 мас.ч,) дибутилоловобутирата, 0.27 мас.ч оксициклогексилфенилкетона (ОЦГФК) и добавляют s смесь. Жидкую композицию перемешивают в течение 4 мин. вакуумируют 5 мин и выливают в форму.

Через 2 ч происходит гепеобразование. Через 4 ч после смешения стеклопакет помещают под источник УФ-излучения íà f ч.

После отверждения получают готовое изделие и подвергают испытаниям.

Пример 9. Образец получают, собирая стеклопакет, как описано в примере 1. Для приготовления смеси берут Л-503, в количестве 121. 5 мас.ч. S полиэфир добавляют 67 мас.ч. ГМДИ (NCO/ОН=1,1). После этого в

81 мас.ч. MMA растворяют 0,27 мас.ч. дибутилоловодибутирата и 0,135 мас.ч, бензоина и добавляют в смесь. Жидкую композицию перемешивают в течение 4 мин, вакуумируют 5 мин и выливают в форму. Через 2 ч происходит гелеобразование, Через 4 ч после смешения стекпопакет помещают под источник УФ-излучения на 1 ч, После отверждения получают готовое изделие.

Получение изделий с меньшим содержанием MMA (<30%) нецелесообразно вследствие низкой прочности получаемых слоистых стекол, поэтому нижняя граница концентрации ММА составляет 30%. Пример 10. Образец получают, собирая стеклопакет, как описано в примере 1, Дпя приготовления смеси берут Л-1503 в количестве 70 мас.ч. В полиэфир добавляют

10,8 мас.ч. ГМДИ (NC0/ОН=1,0). После этого в 189 мас.ч. MMA растворяют 1,35 мас;ч, дибутилолово-дибутирата 0,54 мас.ч. бензоина и добавляют в смесь. Жидкую композицию перемешивают в течение 4 мин, вакуумируют 5 мин и выливают в форму.

Через 10 ч происходит гелеобразование. Через 20 ч после смешения стеклопакет помещают под источник УФ-излучения на 2 ч.

После отверждения стекпопакет охлаждают и получают готовое изделие.

Получение изделий со склеивающим слоем, содержащим 70% ММА, нецелесообразно вследствие низких механических характеристик, поэтому верхняя граница концентрации MMA составляет 70%.

Пример 11 (контрольный). Образец получают, собирая стеклопакет, как описано в примере 1. Для изготовления смеси берут Л-303 в количестве 124 мас.ч. В попиэфир добавляют ",0,-8 мас.ч. ГМДИ (ИСО/ОН= 1.0). После этого в 135 мас.ч.

МMA растворяют 0,81 мас.ч дибутилоловодибутирата, 0,27 мас.ч. бензоина и добавляют в смесь. Жидкую композицию перемешивают в течение 4 мин, вакуумируют 5 мин и подают в стеклопакет. Через 5 ч происходит гелеобраэовачие. После! стадии материал прозрачен. Через 15 ч после смешения стеклопакет помещают под источник УФ-излучения на 1 ч. После отверждения триплекс опалесцирует, поэтому верхняя граница мол.м. полиэфира составляет 1500.

Формула изобретения

Состав для получения промежуточного слоя в многослойных стеклах, включающий гексаметилендиизоцианат, гидроксилсодержащий компонент и оловоорганический катализатор,от л и ч а ю шийся тем, что, с целью повышения устойчивости многослойного стекла к совместному воздействию влаги и температурных перепадов при сохранении коэффициента светопропускания, в качестве гидроксилсодержащего компонента он содержит полиоксипропилентриоп с мол.м. 500 — 1500 и дополнительно содержит акриловый мономер и инициатор попимеризации при следующем соотношении компонентов композиции, мас.ч.:

Поп иоксипропилентриол с мол.м. 500 — 1500 70 — 121,5

Гексаметипендииэоцианат

Акриловый мономер

Оловоорганический ка.тализатор 0,026 — 1,350

Инициатор полимеризации

1659436

Состав для получения промелуточного слоя н свойства многослойных стекол

Соотно- Свойства изделия

Состав склеивайэцего слоя, мас,ч.

Образец пение

NCO/0Í б

Гндрокснлсодерхаший компонент

Светопро Пветность пускания К, сатрон

, I э

Результат испытаний

Ахриловый мономер ннциаор

Катали затор

Л-503 20

Л-1002-60

Л-303

100

1,2-1,5

Краевые отлипы

Материал хрупкий

1,0 87

ДВОДь

0,03

ДБОДБ

0,02

По !Гротот1зпу

1» (ко11тролзный)

87=88 0,8-1,0

1,0

ИМА-124

БИН

О, 154

Без изменений

То ие

0,8-1, О

0,8-1,0

87-88

87-88

1,0

ИИА-100

1,0 87-88

0,8-1,0

87-88 0,8-1, О

0,8

0,8-1,0

0,8 8 /-88

Оа9 87 88

0,8-1,0 и

0,8-t,0 Без изменений

87-88

24,3, 0,9

ММА-122

ДМЭИФ13 5

ИМА-81

ДБОДБ

0,27

ДБОДВ

1 35

ДБОДВ

0,81

0,8-1,0 To re

0,8-1,0

87-88

87-88

67,5

БИН

0,135

БИН

0 54

БИН

0,27

Л-503

121,5

Л-1503

Л-3003

124

1,0

МИА-189

ИИА-135

tO,8

1,0

Иатериал опалесцнрует

10,8

11 (контрольный) !

У Внешний внд после испытаний цо программе! 3 цикла: влагостойкость - влаиность 98I, температура

40 С, 48 ч! 15 циклов: теплостойкость - 85оС, 8 ч; 15 циклов: морозостойкость - mmsyc 60 С, 8 ч.

Составитель С.Пурина

Редактор ЛьВеселовская Техред М.Моргентал Корректор С.Черни. Заказ 1818 Тираж 322 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Произеодстеенно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101

Л-503

Л-503

-503

Л-503

Л-503

il-! 003

Л-1003

111

ИМА/94

ДМЭГ-10

ИМА-94

ДМЭГ-10

ИИА" 80

ТМГ-14

ИМА-80

ТГИ-14

ИИА-98

ДБОДПГ

0,075

ДБОАЛ

0,026

ДБОАП

0,026

ДБОДБ

Оз 234

ДБОДВ

О, 234

ДБОДВ

0,4

ДОДБ

0,54

БИН

0, 126

АБН

О, 208

АБН

0,5

ДМПК

О, 234

ДВПК

0,702

ГИФК О, 195

ОЦГФК

0,27