Устройство для механической обработки кокса

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) SU (((({51)5 С .10 В 25/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCMOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4694620/26 (22) 25.05,89 (46) 30.06.91. Бюл. № 24 (71) Украинский научно-исследовательский углехимический институт (72) А.А.Журавский, И.В.Сытенко, И.Б.Полякова, А.В.Квасов, Н.В.Харьковский, Н.С.Кириенко, Г.И.Волокита и 3.С.Жупранер (53) 662.74(088.8) (56)Авторское свидетельство СССР

¹ 1129220, кл. С 10 В 45/00, 1982. (54) УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ КОКСА (57) Изобретение относится к коксохимической промышленности. Цель изобретения — улучшение качества. металлургического кокса по физикомеханическим свойствам. Устройство содержит подающий конвейер, корпус, -в отверстии стенки которого размещеИзобретение относится к устройствам для механической обработки кокса и может быть использовано на коксосортировках коксохимических и металлургических предприятий.

Целью изобретения является улучшение качества металлургического кокса по физико-механическим свойствам.

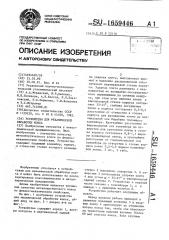

На фиг. 1 изображено устройство для механической обработки кокса, общий вид1 на фиг: 2 — разрез А-А на фиг.1.

Устройство содержит корпус 1, внутри которого в вертикальной задней на ударная плита, выполненная пря.мой и наклонно расположенной относительно вертикальной стенки корпуса. Ударная плита размещена с возможностью ее возвратно-поступательного перемещения по сечению корпуса, при этом угол наклона плиты к вертикальной стенке корпуса составляет 35-45, глубина погружения о плиты в корпусе составляет 0,2-0,3 расстояния от отверстия в стенке корпуса для размещения плиты до вертикальной оси барабана подающего конвейера. Кратчайшее расстояние от вертикальной оси конвейера до отверстия для крепления плиты в стенке корпуса составляет 0,8-1, 1 ширины конвейерной ленты, а кратчайшее расстояние от горизонтальной оси конвейера до отверстия в стенке корпуса равно 0,5-0,6 ширины конвейерной ленты. 2 ил., 5 табл. стенке 2 выполнено отверстие 3. В отверстии 3 расположена ударная плита

4 под углом = 35-45 к вертикальной

: задней стенке 2. Устройство в верхней части связано с конвейером 5, а в нижней — с приемным желобом 6.

Устройство работает следующим образом.

Перед началом работы приводят в движение подающий конвейер 5 и ударную плиту 4 ориентируют по отношению потока кокса так, чтобы она пересекала траекторию падения крупных (более

60 мм) классов кокса. Кокс крупных

1659446 классов, поступающий с подающего конейера 5, ударяясь о плиту 4, дробится за счет реализации микротрещин и попадает в приемный желоб 6. Кокс мелких классов сразу с подающего конвейера

5 попадает в приемный желоб 6.

Устройство работает следующим образом.

Устройство было испытано на коксо- 10 сортировке Р 2 Авдеевского КХЗ при скорости движения конвейера 2 м/с шио рине ленты 1200 мм, угле наклона 40 при этом кратчайшее расстояние от вертикальной оси конвейера до места 15 крепления плиты составляло 950 мм, а от горизонтальной — 550 мм.

Первоначально проведены исследования по определению зависимости гранулометрического состава кокса от .кон- 2р структивных особенностей устройства.

Изменение положения ударной плиты обеспечивалось за счет шарнирно-реечного крепления.

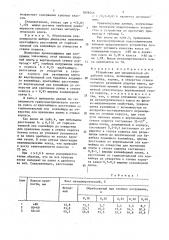

Пример 1. Обоснование право- 25 мерности выбора диапазона изменения глубины погружения h ударной плиты в корпус, Измерения проводились при следующих значениях: угол наклона плиты к 3р вертикальной задней стенке корпуса

К = 40 ; кратчайшее расстояние от вертикальной оси конвейера до отверстия для крепления плиты в стенке корпуса а = 0,95 ширины конвейерной лен- 3 ты Ь; кратчайшее расстояние от горизонтальной оси конвейера до отверстия в стенке корпуса с = 0,55 ширины конвейерной ленты Ь.

В табл.1 приведены данные по зави- 40 симости гранулометрического состава кокса от глубины погружения плиты в корпус.

Как показывает анализ табл. 1, глубина погружения h = 0,2-0,3 расстоя- 45 ния от отверстия в стенке корпуса для размещения плиты до вертикальной оси барабана подающего конвейера обеспе чивает оптимальный гранулометрический состав кокса. При h (0,2 а в обработанном коксе содержание крупных классов остается большим, т.е. > 20K.

При h > 0,3 а значительно увеличивается содержание мелких классов, а . также происходит заукрупнение кокса.

Пример 2, Обоснование правомерности выбора диапазона изменения угла наклона ударной плиты к. вер тикальной стенке корпуса„

Измерения производились при следующих значениях; глубина погруженю ударной плиты в корпусе 0,25 рассто. янин от отверстия в стенке корпуса для размещения плиты до вертикальной оси барабана подающего конвейера h, кратчайшее расстояние от вертикальной оси конвейера до отверстия для крепления плиты в стенке корпуса а = 0,95 ширины конвейерной ленты; кратчайшее расстояние от горизонтальной оси конвейера до отверстия в стенке корпуса с = 0,55 ширины конвейерной ленты.

В табл.2 приведены данные по зависимости гранулометрического состава кокса от угла наклона ударной плиты к вертикальной стенке корпуса.

Из табл.2 видно, что при ф ) 45 металлургический кокс содержит крупных классов кокса больше требуемых пределов (не больше 207). То же саМое происходит и при увеличении угла наклона ударной плиты к вертикальной стенке корпуса. Содержание мелких классов в металлургическом коксе будет стабильным. Следовательно, только при OC = 35-45 можно достичь требуемой равномерности ситового состава металлургического кокса.

Пример 3. Обоснование ïðàвомерности выбора диапазона изменения кратчайшего расстояния от вертикальной оси конвейера до отверстия для крепления плиты в стенке корпуса.

Измерения производились при следующих значениях: угол наклона ударной плиты к .вертикальной стенке корпуса Ф. = 40 ; глубина погружения плиты

О, в корпусе h - =0,25 кратчайшего расстояния от отверстия в стенке корпуса для размещения плиты до вертикальной оси барабана подающего конвейера, кратчайшее расстояние от горизонтальной оси конвейера до отверстия в стенке корпуса с = 0,55 ширины конвейерной ленты Ь.

В табл.3 приведены данные по зависимости гранулометрического состава кокса от кратчайшего расстояния от вертикальной оси конвейера до отвйрстия для крепления плиты s стенке корпуса.

Таким образом, при а (0,8 b кокс содержит Мелких классов больше, чем требуется по ГОСТ 18688-84 (ЗХ) .

При а > 1,1 Ь содержание мелочи в доменном коксе не увеличивается, но

Таблица 1

)пыт Классы крупности, мм

Кокс металлургический, %

Исходный

1 . +80

2 80-60

3 60-40

34 35 87

152164206

55,4 56,8 49,8

11,7 3,7

23,7 16,3

45,9 55,5

12,8

23,8

45,5

1 возрастает содержание крпуных классов.

Следовательно, только при а =(0,8-

1,1)Ъ можно достичь требуемой равномерности ситового состава металлургического кокса.

Пример 4 ° Обоснование равномерности выбора диапазона изменения кратчайшего расстояния от горизонтальной оси конвейера до отверстия в стенке корпуса.

Измерения производились при следующих значениях . угол наклона ударной плиты к вертикальной стенке коро, пусад(= 40 глубина погружения плиты в корпусе h = 0,25 : кратчайшего расстояния от отверстия в стенке корпуса для размещения плиты до вертикальной оси барабана подающего конвейера, кратчайшее расстояние от вертикальной оси конвейера до отверстия для крепления плиты в стенке корпуса а = 0,95 ширины конвейерной ленты Ъ.

В табл.4 приведены данные по "-ависимости гранулометрического состава кокса от кратчайшего расстояния от горизонтальной оси конвейера до отверстия для крепления плиты в стенке корпуса.

Как видно из табл.4, при небольшом расстоянии (с C 0,5 b) от горизонтальной оси конвейера до отверстия для крепления плиты в стенке корпуса потока кокса не успевает раскрыться и на плите дробятся не только крупные куски. В этом случае происходит переизмельчение кокса, что приводит к росту эамусоренности классом

25 мм.

При с ) 0 6 b поток раскрывается таким образом, что не все крупные куски попадают на плиту и дробятся на ней. Следовательно, расстояние

659446 с =.(0,5-0,6) h является оптимальным.

Сравнительные данные, полученные

5 при испытации предлагаемого устройства и устройства по прототипу приведевы в таблице 5.

Как видно из табл.5, применение на коксосортировках коксохимических

10 заводов предлагаемого устройства позволяет улучшить качество кокса rto содержанию класса )60 мм в доменном коксе на 5,3% и класса )80 мм— на 1,0%. Выход металлургического кок15 са увеличится на 7%.

Формула и з обретения

Устройство для механической обработки кокса, включающее подающий конвейер, корпус, в отверстии стенки

-которого размещена ударная плита, выполненная.прямой и наклонно расположенной относительно вертикальной стенки корпуса, о т л и ч а ю щ е е с я тем, что, с целью улучшения качества металлургического кокса по физико-механическим свойствам, ударная плита размещена с возможностью ее возвратно-поступательного перемеще30 ния по сечению корпуса, при этом угол наклона плиты к вертикальной стенке корпуса составляет 35-45 длина плиты, размещенной в корпусе, составляет 0,2-0,3 расстояния от отверстия в стенке коРпуса,для Размещения плиты до вертикальной оси барабана подающего конвейера, причем расстояние от вертикальной оси конвейера до отверстия для крепления

40 плиты в стенке корпуса составляет

0,8-1, 1 ширины конвейерной ленты, а расстояние от горизонтальной оси конвейера до отверстия в стенке корпуса равно 0,5-0,6 ширины конвейерной

Обработанный при глубине погружения, м

0,10 0,20 0,25 0,30 0,40

1659446

Продолжение табл 1 Опыт

Кокс металлургический, Х

Классы крупности мм

Обработанный при глубине погружения, м

Исходный

0,10 0,20 0,25 0,30 0,40

15,7 21,5 23,0 20,3 17,6

3,0 3,0 3,0 3,0 3,3

40-25

-25

15,9

3,0

Таблица 2

Опыт . -Классы крупности„ мм

Кокс металлургический, Х

Обработанный при угле наклона, р град

Исходный

-j 1"

3,8 3,4

16,2 15,9

55,2 55,7

21,8 22,0

3,0 3,0

4,8 6,8

17,2 22,4

55,5 50 3

19,5 18,6

3,0 3,1

1 +80

2 80-60

3 60-40

4 40-25

5 -25

Таблица 3

Кокс металлургический, Х

Опыт Классы крупности мм

Обработанный при значениях а

Исходный

0,8 1,0

0,5

12,8

23,8

45,5

15,9

3,0

3,6

16,4

54,6

22,4

3,0

Таблица 4

Кокс металлургический, Й

Классы крупности, мм

Обработанный при значениях с

0,3 0,5 0,55 0,6 ::.0,7 0

Исходный

12,8 8,4 6,2

23,8 19,2 17,3

45,5 51,0 54, 2

15,9 18,2 19,4

3,0 3,2 3,1

3,8 3,2

16, 2 15.,8

55,2 55,9

21,8 22,1

3,0 3,0

3,4 4,8:: 6,8

15 2 19,4 22,4

55э4 53ю7 5013

23,0 19,0 18,6

3,0 3,1 3,1

2

4 .5

2

4

+80

80-60 .60-40

40-25

-25

+80

80-,60

60-40

40-25

-25

12,8

23,8

45,5

15,9

3,0

11,9 8,6

23,6 22,7

45,6 47,9

15,9 17,8

3,0 3,0

6,4

19,6

52 3

18,5

3,2

3,5

16,4

57,0

20,1

3,0

3,2

15,8

55,9

22,1

3,0

3,9

16 1

56,1

22,1

3,0

4,8

19,5

53,5

19,2

3,0

Кокс,Х, обработанный в устройстве

Исходный

Ситовый состав, класс,мм кокс, известном- предлагаемом

82

+80

80-60 .60-40

40-25

-25

Выход металлургического кокса, Х

Ib5944b

Таблица 5

128 . 42

23,8 20,!

45,5 52,2

15,2 20,4

3,0 .3,1

3,2

15,8

55,9

22,1

3,0

I b > 9446

А — А

Составитель Л.Нечипоренко

Техред N,дида< Корректор И. Эрдейи

Редактор Т.Лазоренко

Заказ 2464

Тираж 346

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101