Способ борохромирования стальных изделий

Иллюстрации

Показать всеРеферат

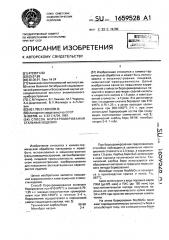

Изобретение относится к химико-термической обработке и может быть использовано в машиностроении, пищевой, химической промышленности. Целью изобретения является повышение коррозионной стойкости борохромированных покрытий в водных растворах серной кислоты и хлористого натрия в 1,5 раза, а кавитзционной стойкости - в 2 раза. Это достигается тем, что изделия сначала борируют при 910- 975°С 0,75-1,25 ч, а затем проводят хромирование при 950-1050°С 2-4 ч, при этом используют борирующий состав при следующем соотношении компонентов, мас.%: технический карбид бора 96-98, молибдат натрия 2-4. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 23 С 12/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4733571/02 (22) 03.07.89 (46) 30.06.91. Бюл. М 24 (71) Киевский политехнический институт им, 50-летия Великой Октябрьской социалистической революции и Всесоюзный научно-исследовательский институт аналитического приборостроения (72) С.М.Чернега, В.Г.Хижняк, М.Т,Чернега, A.À.Äàøê0âñêèé, В.Л.Женжера и А.Л.ЛитВИН (53) 621.785.51.539 (088.8) (56) Авторское свидетельство СССР

М 863709, кл. С 23 С 9/04, 1981 (54) СПОСОБ БОРОХРОМИРОВАНИЯ

СТАЛЬНЫХ ИЗДЕЛИЙ

Изобретение относится к химико-термической обработке материалов и может быть использовано в машиностроении (сельхозмашиностроении, автомобилестроении), пищевой промышленности, химическом машиностроении, приборостроении для повышения эксплуатационных характеристик изделий.

Целью изобретения является повышение коррозионной и кавитационной стойкости изделий.

Способ борохромирования включает борирование при 910-975 С в течение 0,751,25 ч с газовым неконтактным хромированием при 950-1050 С в течение 2-4 ч, борирование осуществляют в порошковой смеси следующего состава, мас, :

Технический карбид бора 96-98

Молибдат натрия 2-4

„... Ж„„1659528 А1 (57) Изобретение относится к химико-термической обработке и может быть использовано в машиностроении, пищевой, химической промышленности. Целью изобретения является повышение коррозионной стойкости борохромированных покрытий в водных растворах серной кислоты и хлористого натрия в 1,5 раза, а кавитационной стойкости — в 2 раза. 3то достигается тем, что изделия сначала борируют при 910975 С 0,75-1,25 ч, а затем проводят хромирование при 950-1050 С 2-4 ч, при этом используют борирующий состав при следующем соотношении компонентов, мас.7;; технический карбид бора 96-98, молибдат натрия 2-4. 1 табл.

При борохромировании предложенным способом наблюдается увеличение кавитационной стойкости в 2,0 раза, а коррозионной в 1 5 раза. Карбид бора В4С используют Q в виде порошка технической чистоты. Технический карбид бора используется как абразивный материал и среда для порошко- Q

aoro метода борирования.

Молибдат натрия NazMo04 используется в производстве красок и лаков, Т,, 6870С.

Хром используют в виде порошка марок

ПХМ (до125 мкм) и ПХС (до 150 мкм) при восстановительном методе получения порошка из электрохимического хрома марок

3Х и 3РХ при простом механичеком измельчении.

На этапе борирования NazMo04 понижает термодинамическую активность бора и способствует тому, что и специальные бори.1659528 ды FeB и Рег8 в виде сплошной зоны в диффузионном слое не образуются.

Диффузионный слой представляет собой твердый раствор бора в а -железе. Bepom o специальные бориды (feB и FezB) в дисперсном виде расположены по границам зерен; Толщина диффузионного слоя при принятых условиях насыщения может достичь 100-500 мкм.

Отсутствие сплошной зоны боридов связано с тем, что в насыщающей смеси в, процессе борирования при 910-975 С происходит взаимодействие атомарного бора с

Мо, входящим в NazMo04, поэтому умень, шается диффузия атомарного бора в насы, щающую стальную матрицу, а в насыщающей порошковой смеси образуется МОВ2, Пример, Процесс борирования сталей заключается в следующем: в контейн1ер из нержавеющей стали засыпают часть смеси порошка технического карбида бора 96-98 мас. и молибдата натрия 2-4 мас., а затем в контейнер помещают изделия и засыпают оставшейся частью порошковой смеси.

Для отделения реакционного простран. ства контейнера от печной атмосферы и предотвращения проникновения s него воздуха контейнер закрывают листом асбеста и засыпают натросиликатным стеклом, Это обеспечивает герметизацию контейнера при нагреве сталей 45 и У8 до температуры борирования 910-975 С продолжительностью 0,75-1,25 ч, По окончании изотермической выдержки контейнер с деталями извлекают из печи. После охлаждения контейнера застывший силикат разбивают, контейнер распаковывают и извлекают детали.

Хромирование в предложенном способе осуществляют следующим образом; в герметическую реакционную камеру помещают порошок хрома 15 г/м, затем з загружают изделия, предварительно подвергнутые борированию в предложенном составе, При помощи вакуумного насоса в камере создают разрежение, отключают насос, осуществляют нагрев до температуры насыщения 950-1050 С, повторно вакуумируют, вводят в камеру четыреххлористый углерод 5 мл/м", производят выдержку в течение 2-4 ч, и охлаждают до комнатной температуры. По мере необходимости изделия подвергают дальнейшей термической или механической обработке, 5 Микротвердость диффузионных слоев измеряют на приборе ПМТ-З, кавитационную стойкость борохромированных покрытий на стали 45 и У8 определяют магнитострикционным методом на приборе

10 УЗДН-2Т, средой служит водопроводная вода, оценивают износ по потере массы на весах ВЛР-200 г в течение 10 ч.

Коррозионную стойкость оценивают весовым методом, коррозионной средой слу15 жит 0,1 н.раствор Н2304 и 3 -ныйраствор

NaCl e воде.

В таблице приведены результаты испытаний сталей У8 и 45 с борохромированными покрытиями.

20 Оптимальный способ борохромирования; борирование сталей 45 и У8 при 950 С в течение 1 ч в порошковой смеси следующего состава, мас. :

Технический карбид бора 97

25 Молибдат натрия 3 хромирование при 1000 С в течение 4 ч, При использовании составов и режимов обработки, выходящих за пределы заявляемых, наблюдается уменьшение кавитацион30 ной и коррозионной стойкости покрытий.

Из данных, приведенных в таблице, видно, что при борохромировании предложенным способом кавитационная стойкость возрастает в 2 раза, а коррозионная в 1,5

35 раза по сравнению с прототипом, Формула изобретения

Способ борохромирования стальных изделий, включающий нагрев до температуры обработки в насыщающей среде и выдер40 жку при этой температуре, о т л и ч а ю.шийся тем, что, с целью увеличения коррозионной и кавитационной стойкости обработанных изделий борохромирование осуществляют в две стадии; сначала прово45 дят борирование при 910-975 С а течение

0,75-1,25 ч в среде, содержащей техничекий карбид бора и молибдат натрия, при следующем соотношении компонентов. мас. ;

Технический карбид бора 96-98

50 Молибдат натрия 2-4 а затем проводят газовое хроми рова ние при

950-1050 С в течение 2-4 ч.

1659528

Ь>тд обработки

Состав насыщаюе1е

cpeoai при борнроияннн млс, 7!арка стали оной вонаватель ровни, вт/м

Хв внт & !pl o II стойност»> кт/м > 10

7!нкротв ость, Т н 3>08-ный

NaCl й>С 50 ..йo. (колчеданный) Известный

О,ОО4О

О,ОО4З

15,0

14,5

16,0 !

6,0

О, 050

О, 045

Стань 45

Стель УВ

Ьео 96

Na Мооз 4

В>С 96

Na tlo0> 2

Ь>С 97

20 О

7,5

6 5

20,5

7,5

6,5

19 ° О!

9,5

1 ° О

20,0

20,5

Ча ПоО> 3

ВзС 95

6,0

9,5

9,0

17>5

Ялкооо> 5

В>С 99

NaItlo0I 1

Вео 97 йаз;!оо4 3

ВС 97

l7,5

9>В

16,5

l6,5

20,0

20,5

20,0

9,9

Борированне 950>С, 45 ютя

Храмирование 1000 С, 4 ч

Борироваине 950 С, 1 ч

15 ю>н

Храмировлкие 1000 С, 4 ч

Борированне 950 С, 1 ч

ЭО югн

7,9

7,7

7,8

0,0025

0,0027

0,034

О, 036

7,8

N tImI Э

ВС 97

20,5

20,0

Сталь УВ

Сталь 45

8,!

В,о

7,5

6,9

7,8

6,5

12 ° 1

I2,0

7,8

6,9 le ° О

18>0!

0,8

10,5

10i2

10,0 !

0,8

10>8

Составитель Л.Бурлинова

Редактор О.Спесивых Техред М.Моргентал Корректор О.Кравцова

Заказ 1823 Тираж 561 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Произесдстзенно-издательский комбинат "Патент", r. Ужгород, ул.Гзгзринз, 101

Ферро-Ст 15; glI Ct 2;

Вар 5; колчеденный огарок

282> 950 С 4 ч

Борироваю>е 950 C ° 1 ч

Хромироеаяие 1000 С ° 4 ч

Борнровакне 950 С 1 ч

Хромнрование 1000>С, 4 ч

Борнрованне 950 С, 1 ч

Хро>агроваю>е 1000>.> 4 ч

Борнрованне 950 С, I ч

Хроюгрованне 1000 С, 4 ч

Борнрование 950 С, 1 ч

Хромирование 1000 С 4 ч

Хромированне 1000 С, 4 ч

Борирование 910 С, 1 ч

Хроюгровакие 1050 С, 4 ч

Борнроеаазе 975 С, 1 ч

Хромнрование 1050 C, 2 ч

Борироввкне 950 С, 30 ю>н а

Хронирование 1000 С ° 4 ч

Борированне 975 С, 1 з

Хрою>ровакие 950 С, 3 ч

Борнрование 880 C Э ч

Хромнрование 900еС> 3 ч

Борировение 1000 C> ч

Хромкроваяие 1100 С, 2 ч

Борированне 950 С, 1 ч

Хромироваине !000 С, 1 ч

Борироваю>е 950>с, 2 ч

Хромироваиие 1000 С, 5 ч

7!а 11ооч 3

ВзС 97

Ва No04 3

ВлС 97 . И езвоое 3

В,С 97

В.,МО, Э

ВлС 97

Бе t!oOI Э.

Нв Моо,! 3

Na Мооз 3

Вз С 97

Баево„э

Яз С 97

Neet!оо4 3

В!С 97 йа .".ооз 3

Сталь 45

Сталь УЗ

Сталь 45

Сталь 48

Сталь 45

Сталь !В

Сталь 45

Сталь YS

Сталь 45

Сталь УВ

Сталь 45

Сталь 18

Сталь 45

Сталь УВ

Сталь 45

Сталь Ув

Сталь 45

Сталь УВ

Сталь 45

Сталь УВ

Сталь 45

Сталь УЗ

Сталь 45

Сталь УВ

Сталь 45

Сталь УВ

Сталь 45

Сталь УЗ

Сталь 45

Сталь УЗ

20,5

20,0

20,5

20,0

20 5

16,5

16,5

19,0

19,5

15,0

15 ° О

19,0

19,5 !

9,0

19,5

20,0

20,0

0,ÅÐ21

0,02В

0,030

О, 030

О, 028

0,028

0»038

0,038

0,040

0,040

0,035

0 035

О, 034,О,ОЭ6

О,ОЭ2 о,огв

0,030

0,030

0,045

0,042

Oi030

0,030

0,060

0,060

0,045

0,045

0,040

0,045

О, 038

О,ОЗВ

О, 0025

0 0025

О, 0024

О, 0022

О>0022

0,0020

0,0032

0,0032

0,О034

0,0034

О, 0021

О, 0027

0,0025

0,0027

0,0025

0,0025

0,0026

О, 0021

0i0032

0,0032

0,0028

0,0028

0,0060

0,0060 .

0,0040

О, 0040

0,0040

0>0040

0,0036

0,0036