Устройство для управления термообработкой изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и химическому производству, в частности к устройствам для управления термообработкой изделий, и может быть использовано для автоматизации термообработки крупногабаритных изделий или изделий, заключенных в массивные металлические пресс-формы. Цель изобретения - повышение точности устройства и расширение области применения. Устройство для управления термообработкой изделий содержит блок исполнительных механизмов, последовательно соединенные формирователь временных интервалов, корректирующий блок, задатчик режимных параметров и блок сравнения, выход которого соединен с вторым входом корректирующего блока, а второй вход блока сравнения соединен с выходом тактового распределителя, входы которого соединены с выходами датчиков температуры изделия. Новым в предлагаемом устройстве является введение в устройство блока программного управления температурой теплоносителя, выход которого соединен с входом блока исполнительных механизмов, а один вход - с вторым выходом корректирующего блока, третий выход которого соединен с входом формирователя временных интервалов, а третий вход - с вторым входом тактового распределителя , и датчика температуры теплоносителя , выход которого соединен с вторым входом блока программного управления температурой теплоносителя. 3 з.п. ф-лы, 1 ил.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я) s G 05 D 23/1

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБР=ТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

:!

) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4415508/24 (22) 25.04.88 (46) 30,06.91. Бюл. ¹ 24 (72) Б.А.Арсеньев, Б,Ф.Завьялов, С.В.Самохвалов и Г.И.Скворцов (53) 621,555,6(088.8) (56) Авторское свидетельство СССР

¹ 883878, кл. G 05 0 23/19, 1981.

Авторское свидетельство СССР № 809111, кл. G 05 0 23/24, 1984. (54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТЕРМООБРАБОТКОЙ ИЗДЕЛИЙ (57) Изобретение относится к промышленности строительных материалов и химическому производству, в частности к устройствам для управления термообработкой изделий, и может быть использовано. для автоматизации термообработки крупногабаритных иэделий или изделий, заключенных в массивные металлические пресс-формы. Цель изобретения — повышение точности устройства и расширение области применения. Устройство для управления термообработкой изделий соИзобретение касается управления и ретулирования температуры при обработке изделий преимущественно в промышленности строительных материалов или химического производства и может быть использовано, в частности, для автоматизации термообработки крупногабаритных изделий или изделий, заключенных в массивные металлические пресс-формы.

Цель изобретения — повышение точности устройства и расширение области применения.. Ы„„1659993 А1 держит блок исполнительных механизмов, последовательно соединенные формирователь временных интервалов, корректирующий блок, эадатчик режимных параметров и блок сравнения, выход которого соединен с вторым входом корректирующего блока, а второй вход блока сравнения соединен с выходом тактового распределителя, входы которого соединены с выходами датчиков температуры изделия. Новым в предлагаемом устройстве является введение в устройство блока программного управления температурой теплоносителя, выход которого соединен с входом блока исполнительных механизмов, а один вход — с вторым выходом корректирующего блока, третий выход которого соединен с входом формирователя временных интервалов, а третий вход — с вторым входом тактового распределителя, и датчика температуры теплоносителя, выход которого соединен с вторым входом блока программного управления температурой теплоносителя. 3 з.п. ф-лы, 1 ил.

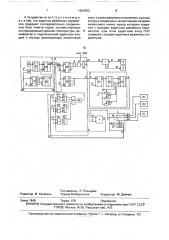

На чертеже изображена функциональная схема предложенного устройства в случае его выполнения в аналоговом варианте (может быть выполнено и в цифровом варианте).

Устройство содержит формирователь 1 временных интервалов, корректирующий блок 2, задатчик 3 режимных параметров, блок 4 сравнения, тактовый распределитель

5, датчики 6 температуры изделия, блок 7 программного управления температурой теплоносителя, датчик 8 температуры теплоносителя, блок 9 исполнительных механизмов, Выход 10 формирователя 1 соединен с первым входом 11 корректирующего блока 2, один выход 12 которого соединен с входом 13 задатчика 3 режимных параметров, выход 14 которого соединен с входом, 15 блока 4 сравнения, выход 16 которого соединен с вторым входом 17 корректирующего блока 2, Второй вход 18 блока 4 сравнения соединен с первым выходом 19 тактового распределителя 5, входы 20 которого соединены с датчиками 6, установленными в изделии, Второй выход 21 тактового распределителя 5 соединен с третьим входом

22 корректирующего блока 2, второй выход

23 которого соединен с входам 24 блока 7 программного управления, выход 25 которого соединен с входом 26 блока 9 исполнительных механизмов. Второй вход 27 блока

7 программного управления соединен с выходом 28 датчика 8 темп ературы теплоноси теля. Третий выход 29 корректирующего блока 2 соединен с входом 30 формирователя 1. Вход 31 — вход установки узлов устройства.в начальное состояние при включении.

Вход 32 — адресный вход запоминающих устройств для ручной установки оператором адресного кода в соответствии с выбранной

: программой термообработки, Формирователь 1 временных интервалов содержит генератор 33, делитель 34 ча. стоты, элемент 35 сравнения, элемент ИЛИ

36, двоичный счетчик 37 и блок 38 памяти длительности участков программы (постоянное запоминающее устройство), Корректирующий блок 2 содержит первый элемент ИЛИ 39, сдвигающий счетчик

40, второй элемент ИЛИ 41, усилитель 42, электромагнитное реле 43, двоичный счетчик 44, группу элементов И 45, группу триггеров 46 и элемент 47 совпадения, формирователь 48 импульса.

Задатчик 3 режимных параметров содержит блок 49 памяти кодов, соответствующих контролируемым уровням температуры (постоянное запоминающее устройство), дешифратор 50, аналоговый ключ 51 и делители 52 напряжения на переменных резисторах.

Устройство работает следующим образом, Перед началом технологического цикла оператором задается постоянная часть адресного кода в соответствии с выбранной программой термообработки изделия по входам 32 в постоянное запоминающее устройство 38 формирователя 1 и в постоянное запоминающее устройство 49 задатчика 3 режимных параметров, а также программа подачи и температура теплоносителя в термокамере в блок 7 программноro управления, Процесс термообработки изделия состоит иэ участков подъема температуры эа время, не менее заданного, до определенного уровня температуры и выдержки на этом уровне в течение заданного по программе времени.

При включении устройства в работу делитель 34 частоты, счетчики 37, 40 и 44 по

10 входам 31 устанавливаются в начальное состояние. В результате из постоянного запоминающего устройства 38 считывается длительность первого участка программы и подается в элемент 35 сравнения, генератором 33 и делителем 34 начинается отсчет времени первого участка программы, а из постоянного запоминающего устройства 49 считывается код, соответствующий уровню контролируемой температуры 01, дешифрируется дешифратором 50 и подается на ключ

51, который подключае на вход 15 блока 4

20 сравнения (компаратора) уровень напряжения с одного из делителей 52, пропорциональный температуре Qi, с выхода счетчика

40 поступает сигнал "1" через элемент ИЛИ

41 и усилитель 42 на реле 43. Реле 43 срабатывает и подает питание 220 В с частотой 50

Гц на вход 24 блока 7 программного управления (например, на электродвигатель временной развертки прибора КПЗЛ) Начинается подъем температуры в термокамере по программе, задаваемой блоком 7 программного. управления, Через время г код текущего времени в делителе 34 и код заданного по программе времени т1 в постоянном запоминающем устройстве 38 совпадают и сравниваются в элементе 35 — на выходе 10 появляется сигнал "1". Этот сигнал подается через элемент

ИЛИ 39 на счетчики 40, 44, 37 и через элементИЛИ36 — на делитель 34. Счетчики 40, 44, 37 меняют свое состояние, а делитель 34

40 обнуляется. В результате на выходе счетчиливается, в результате температура в термокамере поддерживается на уровне Qg.

Изменение адресного кода счетчиков 37 и 44 приводит к считыванию из постоянных запоминающих устройств 38 и 49 информации о длительности времени и уровне температуры следующего участка (в данной точке — это время, которое используется для контроля аварийного состояния пс времени подъема и в программе не участвует. а уровень температуры остается тот же — Q<).

Температура в контролируемых точках изделия датчиками 6 преобразуется в на50

45 ка 40 появляется "О" — реле 43 отключается, Временная развертка программы останав1659993

1 пряжение, которое переключателем тактового распределителя 5 поочередно подключается к входу 18 компаратора 4. В компараторе 4 уровни напряжения с датчиков 6 сравниваются с уровнем, заданным одним из делителей 52, и сигналы рассогласования с выхода 16 компаратора 4 подаются на вход 17 корректирующего блока 2.

При достижении уровней напряжения с датчиков 6 заданного уровня, соответствующего уровню 01, на выходе 16 появляется положительный сигнал, который через элементы И записывается в триггеры 46, Когда температура всех контролируемых точек изделия выйдет на уровень 01, все триггеры

46 срабатывают, сигналы с них суммируются группой элементов И 47, и формирователь 48 формирует импульс, который через элемент ИЛИ 39 поступает на счетчики 40, 44, 37 и через элемент ИЛИ 36 — на делитель

34. Счетчики 40, 44 и 37 изменяют свое состояние, а делитель 34 обнуляется. В результате на элементе 41 появляется "1", реле 43 включаеся и подает питание для продолжения программы выдержки времени. А из постоянных запоминающих устройств 38 и 49 считывается информация о длительности времени и уровне контролируемой температуры (этот уровень используется на этом участке для контроля аварийного состояния по температуре), В заданный момент времени начинается подъем, температуры теплоносителя по программе до следующего уровня, а на выходе 10 формирователя 1 появляется сигнал, который меняет состояние счетчиков

40. 44, 37 и обнуляет делитель 34, в результате из постоянных запоминающих устройств 38 и 49 считывается информация о длительности времени подъема следующего участка и уровне контролируемой температуры (Оз).

Таким образом, заданное блоком программного управления время выдержки сдвигается на величину коррекции. Эта величина является переменной и зависит от тепловой инерции пресс-формы и неравномерности прогрева изделия в разных точках.

При исполнении устройства в цифровом варианте с использованием микропроцессоров имеется возможность более широкого введения коррекции в программу как по времени, так и по температуре..

Формула изобретения

1. Устройство для управления термоабработкой изделий, содержащее блок исполнительных механизмов, установленных на линии подачи теплоносителя, последования области применения, оно снабжено дат чиком температуры теплоносителя и блоком программного управления температурой теплоносителя, выход которого соединен с

15 входом блока исполнительных механизмов, а

20 теплоносителя

30 интервалов, двоичный счетчик, вход которого соединен с входом формирователя вре35 меннь х интервалов и через элемент ИЛИ—

40 сдвигающий счетчик, второй элемент ИЛИ, 50 усилитель и электромагнитное пеле, контак55

5 t0 тельно соединенные формирователь временных интервалов, корректирующий блок, задатчик режимных параметров и блок сравнения, к второму входу кторого через первую группу контактов тактового распределителя подключены датчики температуры изделий, а выход блока сравнения соединен с вторым входом корректирующего блока, о т л и ч а ю щ е е с я тем, что, с целью повышения точности устройства и расширевход управления исполнением программы— с вторым выходом корректирующего блока, третии выход которого соединен с установочным входом формирователя временных интервалов, а третий вход — с второй группой контактов тактового распределителя, а выход датчика температуры теплоносителя соединен с информационным входом блока программного управления температурой

2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что формирователь временных интервалов содержит генератор импульсов и соединенныи с ним входом делитель частоты, элемент сравнения; один вход которого соединен с выходом делителя частоты, а выход — с выходам формирователя временных с входом делителя частоты, а также блок памяти длительности участков программы, адресныи вход которого соединен с выхадом двоичного счетчика, а выход — с вторым входом элемента сравнения.

3. Устройство по пп.1 и 2, отл ича ю щее с я тем, что корректирующий блок содержит группу элементов И, выходы которой соединены с входами группы триггеров, а входы — с вторым и третьим входами корректирующего блока, последовательно соеди нен н ые элемент совпадения, формирователь импульса, первый элемент ИЛИ, ты которого соединены с вторым выходом корректирующего блока, а также двоичный счетчик, выход которого соединен с первым выходом корректирующего блока, а счетный вход — с третьим выходом корректирующего блока и с выходом первого элемента ИЛИ, второй вход которого соединен с первым входом корректирующего блока, при этом входы элемента совпадения соединены с выходами групп триггеров.

1659993 сеть 2ЯВ

Составитель Л, Птенцова

Редактор М, Келемеш Техред М.Моргентал Корректор М. Демчик

Заказ 1846 Тираж 478 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

4. Устройство по пп.1-3, о т л и ч а ю щ ее с я тем, что задатчик режимных параметров содержит последовательно соединенные блок памяти кодов, соответствующих контролируемым уровням температуры, дешифратор и подключенный адресным входом к выходу дешифратора аналоговый ключ, а также делители напряжения, выходы которых соединены с аналоговыми входами аналогового ключа, выход которого соединен с выходом задатчика режимных пара5 метров, при этом адресный вход ПЗУ соединен с входом задатчика режимных параметров.