Устройство для регулирования температуры

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я) s G 05 0 23/19

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕ1ЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (61) 1228091 (21) 4495740/24 (22) 15.08,88 (46) 30.06.91, Бюл. N 24 (72) В,В.Голик, В.Я.Зубченок, В.И.Локтионов и Е,Д.Твердохлебов (53) 621.555.6 (088.8) (56) Авторское свидетельство СССР

N. 1228091, кл. G 05 0 23/19, 1985. (54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ

ТЕМПЕРАТУРЫ (57) Изобретение относится к технике автоматического регулирования температуры технологических процессов. Целью изобретения является повышение точности регулирования в процессе эксплуатации устройства прй одновременном расширении области его применения. Цель обеспечивается тем, что введенный в устройство для регулирова. Ж,» 1659994 А2 ния температуры дополнительный блок 16 памяти в связи с остальными блоками позволяет исключить погрешность регулирования температуры, обусловленную отклонением реальной степени старения датчиков температуры от старения, определяемого расчетным путем, по эквивалентной средней температуре и количеству технологических циклов, Кроме того, определение эквивалентного времени работы в процессе работы устройства позволяет использовать его для регулирования нестационарн ых температурных характеристик.

Устройство содержит эталонный датчик 11 температуры, компараторы 2, 14, исполнительный элемент 3, датчик 4 температуры, АЦП 5, блоки 9, 16 памяти, сумматоры 6, 13, таймер 7, тактовый генератор 15, реверсивный счетчик 12, счетчик 8. 3 ил, 1659994

Изобретение относится к технике автоматического регулирования технологических процессов, может быть использовано для автоматического регулирования температуры технологических процессов и является усовершенствованием известного технического решения по основному авт.св. и 1228091.

Цель изобретения — повышение точности регулирования в процессе эксплуатации устройства при одновременном расширении областй его применения.

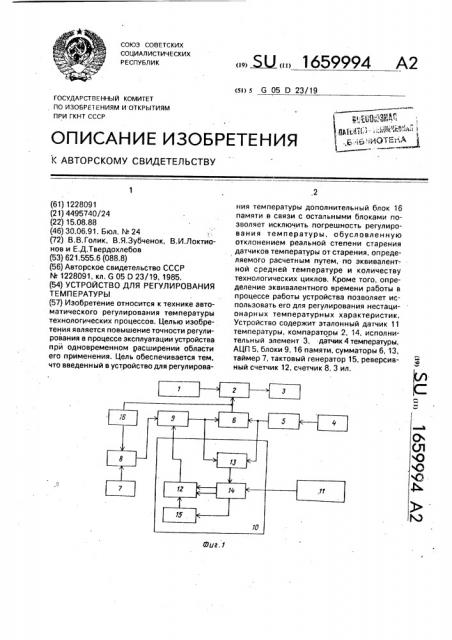

На фиг.1 показано предлагаемое устройство; на фиг.2 представлено семейство характеристик сгорания применяемого датчика, полученное эмпирически; на фиг.3— характеристика зависимости скорости старения датчика от температуры его работы.

Устройство содержит последовательна соединенные цифровой задатчик 1 температуры, компаратор 2, исполнительный элемент 3, последовательно соединенные датчик 4 температуры, аналогQ -öèôðîâîé преобразователь 5, первый сумматор 6, по-следовательно соединенные таймер 7, счетчик 8, блок 9 памяти, выход которого подключен к второму входу первого сумматора 6, а адресный вход соецинен с выходом функционального преобразователя 10, эталонный датчик 11 температуры, Функциональный преобразователь 10 содержит реверсивный счетчик 12, второй сумматор

13, компаратор 14 и тактовый генератор 15.

Устройство содержит дополнительный блок

16 памяти поправочных коэффициентов, Устройство работает следующим образам.

Текущее значение температуры объекта измеряется датчиком 4 температуры, преобразуется в цифровой кад преобразователем

5 и подается на первый вход первого сумма„Top3 6. На второй вход сумматора 6 подается поправка, учитывающая старение (износ) датчика в процессе эксплуатации. С выхода сумматбра 6 цифровой код вместе с поправкой подается на компаратор 2, а на второй вход компаратора падается значение заданной температуры обьекта от задатчика 1 температуры. Компаратор сравнивает эти значения и вырабатываетуправляющее воздействие на вход исполнительного элемента 3. который в зависимости от величины и знака управляющего воздействия увеличивает или уменьшает температуру объекта.

Поправка, необходимая для коррекции старения (износа) датчика, зависит ат температуры, при которой работает датчик, и времени его работы ат начала ус ановки.

Следовательно„для дан нога типа датчика может быть получена статическая характеристика величины отклонений градуировочной характеристики ЛТ от начальной и семейство возможных характеристик ЛТ

ЛТI= f(t), 5 ЛТ= f(t), где t — эквивалентное время работы датчика, Исходя из этого, погрешность поправки в устройстве определяется на начальном участке отклонением реальной характери10 стики старения установленного датчика от статической, а после определения реальной характеристики установленного датчика— отклонением ее от выбранной из семейства возможных, 15 В блоке 9 памяти хранятся все характеристики (наказанные на фиг,2), где n/2 — статическая характеристика для данного типа датчика, задаваемая кодом и/2 из функционального преобразователя

20 10 при установке датчика;

Π— градуировочная характеристика датчика;

1,2, .„n/2-1, n/2+1,...rl — семейство характеристики старения (износа) датчика;

25 ab, ad — вероятная поправка температуры Tl, ас — поправка температуры по статической характеристике ЛТ ; т1, t2, тз — моменты времени периодиче30 ского контроля устройства эталонным датчиком температуры, причем каждая под своим номером (кодом).

По сигналу таймера 7 счетчик 8 суммирует значения величины старения. поступа35 ющий из блока 16 памяти, формируя код эквивалентного времени старения. Значения величины старения, поступающие в каждый момент времени на счетчик 8, определяются величиной температуры, при кото40 рой работает датчик; поступающей на адресные входы блока 16 памяти с выхода сумматора 6. Зависимость скорости старения от температуры приведена на фиг.3.

По коду счетчика из блока 9 памяти на

45 начальном участке работы ot> выбирается поправка температуры с учетом статической характеристики и/2 применяемого типа датчика и подается на сумматор 6. Через время t>, определяемоеаприарно,изсемей50 ства реальных характеристик применяемого датчика, в течение которого разность поправки температуры ЛТь взятой по статической характеристике, и вероятной поправки температуры реальной

55 характеристики старения ЛТь имеющей максимальное отклонение от статической, может достигнуть величины погрешности, допустимой па техпроцессу. оператором праизводится определение реальнои харак1659994 теристики старения датчика с помощью эталонного датчика температуры.

На первый вход компаратора 14 функционального преобразователя 10 поступают значения температуры Тист от

Ф эталонного датчика 11 температуры, а на второй вход поступают значения суммы

ЛТ +Ттек с сумматора 13, осуществляющего суммирование значений поправки ЛТ из блока 9 памяти и текущего значения температуры Ттек от датчика 4 температуры через преобразователь 5. Компаратор 14 определяет величину разности Л как

Л=Тист (ЛTI Ттек), и в зависимости от знака Л происходит увеличение или уменьшение предварительно записанного содержимого реверсивного счетчика 12, равного и/2, с помощью тактового генератора 15, импульсы с которого поступают на счетный вход реверСивного счетчика.

По новому коду реверсивного счетчика

12, поступающего на адресные входы блока

9 памяти, в последнем будет выбрана из семейства другая характеристика. Величина поправки ATI, взятая по этой характеристике и поступающая с выхода блока памяти, обеспечивает меньшее значение абсолютной величины Л, Процесс поиска характеристики заключается при Л= О или перемене знака Л.

Таким образом, в течение времени, определяющего реальные характеристики старения установленного датчика, будет осуществляться сканирование семейства возможных характеристик старения и выбор наиболее близкой и реальной, по которой будет выбираться величина поправки

ATi до момента времени с2.

Как показано на фиг,2, на участке ot> из блока 9 памяти выбирается поправка Л Tl no среднестатистической характеристике п/2.

По этой характеристике производится корректировка истинного значения температуры до момента времени ii, при котором

t величина вероятной поправки аЬ, ad- ATi должна удовлетворять требованиям к точности устройства. Среднестатистическая характеристика и/2 выбирается из блока 9 памяти по коду реверсивного счетчика 12.

В момент времени t> — контроля устройства эталонным датчиком температуры, в

5 результате определения величины шкод реверсивного счетчика стал равным, например, n/2+1, По характеристике n/2+1 буцет производиться корректировка истинного значе10 ния температуры до момента времени 2 и т.д.

Периодический контроль устройства эталонным датчиком температуры для уточнения реальной характеристики старения

15 установленного датчика и выбор наиболее близкой из семейства возможных позволяет значительно уменьшить погрешность усгройства, вызываемую старением датчика.

Таким образом, определение эквива20 лентного времени работы термопары с учетом реальных температурных и временных режимов работы позволяет исключить погрешность регулирования, вызываемую отклонением реальной степени старения от

25 старения, определяемого расчетным путем, по эквивалентной средней температуре и количеству технологических циклов.

Кроме того, определение эквивалентного времени работы в процессе работы уст30 ройства позволяет использовать его для регулирования нестационарных температурных характеристик, При временном отклонении устройства значение счетчика 8 и реверсивного счетчи35 ка 12 сохраняется, что приводит при следующих включениях к восстановлению величин поправки ATi выбранной характеристики старения.

40 Формула изобретения

Устройство для регулирования температуры по авт.ce. N 1228091, о т л и ч а ю щ ее с я тем, что, с целью повышения точности устройства, оно содержит блок памяти по45 правочных коэффициентов, адресные входы которого связаны с выходом первого сумматора, э выход — с суммирующим входом счетчика.

1659994

Фиг,2

Фиг. 3

Составитель Л. Птенцова

Редактор Т. Лошкарева Техред M.Ìoðãåíòàë Корректор М. Кучерявая

Заказ 1846 Тираж 478 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101