Кузнечный слиток

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургическому производству, а именно к обработке металлов давлением. Цель изобретения - снижение брака при ковке валков и уменьшение разрушения бочек валков при нагреве за счет повышения плотности и снижения макронеоднородности осевой зоны слитка из высокоуглеродистой стали. Кузнечный слиток содержит прибыльную и донную части и тело слитка в виде правильного многогранника, расширенного кверху с конусностью граней тела слитка 9...12%, а отношение высоты тела слитка к его среднему диаметру равно 1,35...1,49. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1660835 А1 (19) ((() (si)s В 22 D 7/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Л

С: (21) 4704317/02 (22) 14.06.89 (46) 07,07.91. Бюл. ¹25 (71) Производственное объединение „Уралмаш (72) 3.И. Итин, В.Е, Соколов, Б,Д. Петров и

В,Ю. Дешин (53) 621.746.393 (088.8) (56) Авторское свидетельство СССР №900947, В 22 D 7/06, 1979. (54) КУЗНЕЧНЫЙ СЛИТОК (57) Изобретение относится к металлургическому производству, а именно к обработке

Изобретение относится к металлургическому производству, а именно к обработке металлов давлением.

Цель изобретения — снижение брака при ковке валков и уменьшение разрушения бочек валков при нагреве за счет повышения плотности и снижения макроструктуры осевой зоны слитка из высокоуглеродистой стали.

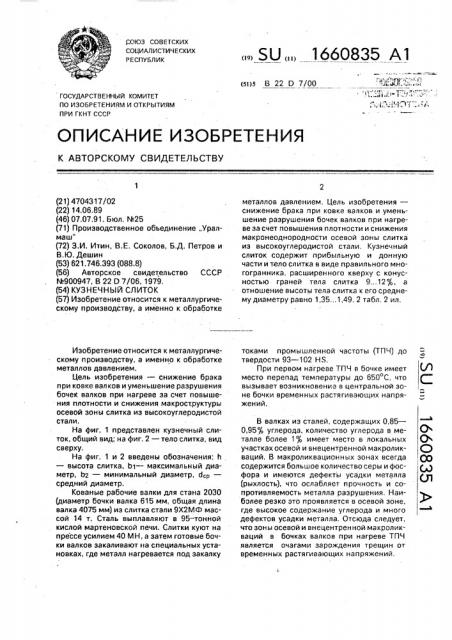

На фиг. 1 представлен кузнечный слиток, общий вид; на фиг. 2 — тело слитка, вид сверху, На фиг. 1 и 2 введены обозначения: h — высота слитка, b1 — максимальный диаметр, Ь2 — минимальный диаметр, dcp— средний диаметр.

Кованые рабочие валки для стана 2030 (диаметр бочки валка 615 мм, общая длина валка 4075 мм) из слитка стали 9Х2МФ массой 14 т. Сталь выплавляют в 95 — тонной кислой мартеновской печи. Слитки куют на прессе усилием 40 М Н, а затем готовые бочки валков закаливают на специальных установках, где металл нагревается под закалку металлов давлением. Цель изобретения— снижение брака при ковке валков и уменьшение разрушения бочек валков при нагреве эа счет повышения плотности и снижения макронеоднородности осевой зоны слитка иэ высокоуглеродистой стали, Кузнечный слиток содержит прибыльную и донную части и тело слитка в виде правильного многогранника, расширенного кверху с конусностью граней тела слитка 9.„12%, а отношение высоты тела слитка к его среднему диаметру равно 1,35.„1,49. 2 табл, 2 ил. токами промышленной частоты (ТПЧ) до твердости 93 — 102 kS, При первом нагреве ТПЧ в бочке имеет место перепад температуры до 650 С, что вызывает возникновение в центральной зоне бочки временных растягивающих напряжений.

В валках из сталей, содержащих 0,85—

0,95% углерода, количество углерода в ме- 0 талле более 1% имеет место в локальных О участках осевой и внецентренной макролик- С) ваций. В макроликвационных зонах всегда QQ содержится большое количество серы и фос- ( фора и имеются дефекты усадки металла д (рыхлость), что ослабляет прочность и сопротивляемость металла разрушения. Наиболее резко это проявляется в осевой зоне, где высокое содержание углерода и много дефектов усадки металла. Отсюда следует, что зоны осевой и внецентренной макроликваций в бочках валков при нагреве ТПЧ является очагами зарождения трещин от временных растягивающих напряжений.

1660835

Таблица 1

Конусность тела,%

Количество граней,шт

Примечание

Отношение

h/dñð

Средний условный диамет dc см

Высота тела (h), см

Масса тела, т

Иэвестный

11,2

167 . 105 1,60 7 12

П едлагаемый

12

1,49

107

Новый слиток

h/dcp и конусность на верхнем и еделе

И,2 б/асср и конусность на нижнем п еделе

1,35

11,2

1,5

1,42

На среднем овне

155

11,2

По результатам исследований был сделан вывод, что размеры зоны осевой макрорыхлости в теле слитка в значительной степени зависят от конфигурации слитка, В укороченном слитке (h/dcp = 1,35 — 1,49, где

h — высота тела слитка, dcp вычисляется по формуле на фиг. 1) с большой конусностью тела (9 — 12%) в отличие от слитка обычной конфигурации поперечное сечение верхней части тела имеет принципиальную особенность — отношение площади зоны осевой макрорыхлости к площади тела в слитке новой конфигурации меньше. В процессе ков. ки слитков зона осевой макрорыхлости сужается, вытягивается, а макрорыхлость заковывается. Затем при сверлении осевого канала в валках металл осевой зоны тела слитка удаляется из валка.

В производстве валков для стана 2030 из слитков обычной конфигурации (например, прототипа при h/dcp = 1,5 — 1,7 при конусности 6 — 8%) при смещении оси валка относительно оси слитка и других технологических особенностей обработки на поверхности осевого канала и около него содержатся дефекты усадки металла. В бочках готовых валков часто обнаруживают ультразвуковым контролем (УЗК) скопления дефектов с эквивалентным диаметром

2 — 5 мм. При этом на операции закалки валков — во время первого подогрева бочки

ТПЧ вЂ” некоторые валки растрескиваются.

Брак по причинам разрушения бочек валков составляет 2,5%.

Практика применения слитков новой конфигурации в производстве валков. показывает, что количество валков с дефектами внутри бочки по данным УЗК снижается в 5 раз и исчезают случаи разрушения бочки валков при нагреве ТПЧ под закалку.

В процессе подготовки слитка к ковке производится обрезка прибыли и 50 — мм зоны тела слитка под ней, Поэтому иметь отношение h/dcp < 1,35 нецелесообразно изза увеличения потерь металла (так как при той же массе диаметр увеличивается) и затруднения самой обрезки, Затрудняется

5 ковка металла при увеличении конусности свыше 12%.

Увеличение h/dñð >1,49 и уменьшение конусности ниже 9% приводит к уменьшению плотности и увеличению макронеодно10 родности осевой зоны слитка и вокруг нее, что, в свою очередь, приводит к увеличению брака и разрушению бочек валков при нагреве ТПЧ под закалку, Отливают слитки из стали 9Х2МФ, со15 держащей 0,85 — 0,95% С; 0,25 — 0,45% Si, 0,20 — 0,35% Мп, 1,7 — 2,1 Сч, 0,20 — 0,30%

Мо, 0,10 — 0,20% V, 0,025% S, 0,025% Р.

Сталь выплавляют в 95-тонной кислой мартеновской печи. Слитки отливают сверху че20 рез промежуточные воронки, Конфигурация и масса тела слитков приведена в табл. 1, Слитки куют на прессе усилием 40МН вЂ” биллетируют, затем осаживают и подвергают вытяжке. Процесс ковки включает две

25 осадки, Бочки валков закаливают ТПЧ.до твердости 93 — 102 HS. Валки исследуют ультразвуковым контролем на макродефекты внутренней зоны, при этом по количеству макродефектов (несплошности, трещины)

30 судят о плотности и макронеоднородности осевой зоны слитка и вокруг нее, Браковочными признаками считают трещины длиной свыше 50 мм и несплошности более 1 мм,. выявленные УЗК, Всего отлили 600 слитков

35 различной конфигурации. Данные по качеству слитков приведены s табл 2, Как видно иэ табл. 2, количество брака слитков предлагаемой конфигурации снизилось в 4 — 5 раз, количество макродефектов /

40 — в 2 — 5 раз, случаи разрушения бочек валков полностью исключались. Отклонение от заявляемых пределов приводит к увеличению макродефектов и брака (пп, 5,6).

1660835

П одолжение табл, 1

Выше верхнего п е ела

13

1,55

106

11,2

Ниже нижнего и едела

1,30

146

112

11,2

Формула изобретения

Составитель Е. Скиданова

Техред M. Моргентал Корректор И. Муска

Редактор В. Бугренкова

Заказ 2078 Тираж 485 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101

Кузнечный слиток, содержащий и рибыльную, донную части и тело слитка в виде правильного многогранника, расширенного кверху, отличающийся тем, что, с целью снижения брака при ковке валков 25 и уменьшения разрушения бочек валков при нагреве за счет повышения плотности и снижения макронеоднородности осевой эоны слитка из высокоуглеродистой стали, конусность граней тела слитка составляет

9...12%, а отношение высоты тела слитка к

его среднему диаметру равно 1,35...1,49.