Способ электродуговой широкослойной наплавки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному производству и может найти применение при механизированной наплавке различного металла на поверхность детали. Цель изобретения - увеличение производительности процесса и повышение качества наплавки. Наплавку выполняют косвенной дугой, дугу направляют под углом 10 - 15° к вертикальной поверхности детали. При наплавке используют кристаллизатор, длина которого соответствует ширине детали. После заполнения металлом зазора между наплавляемой деталью и кристаллизатором производят перемещение кристаллизатора на шаг, равный высоте наплавленного металла. Положение дуги позволяет одновременно расплавлять вертикальную стенку детали и нижнюю поверхность, на которую наплавляется металл, чем обеспечивается сплавление этих поверхностей с металлом электрода. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4624405/27 (22) 22.12.88 (46) 07,07.91. Бюл. N 25 (71) Челябинский политехнический институт им. Ленинского комсомола (72) П.А,Норин, Н.И.Малышев, А:А.Кирьянов и Б.M.Êèñèìîâ (53) 621.791.092(088.8) (56) Электрошлаковая сварка и наплавка, Под ред, Б.Е,Патона. — М.: Машиностроение, 1980, с,233-234, 250-251. (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ ШИРОКОСЛОЙНОЙ НАПЛАВКИ (57) Изобретение относится к сварочному производству и может найти применение при механизированной наплавке различного металла на поверхность детали. Цель изоИзобретение относится к сварочному производству и может найти применение при механизированной наплавке различного металла на поверхность детали.

Цель изобретения — увеличение производительности процесса и. Повышение качества наплавки.

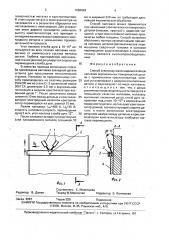

На фиг,1 показана схема осуществления способа; на фиг,2 — разрез А — А на фиг.1.

Способ состоит в том, что наплавку выполняют косвенной дугой, при этом между электродами 1 зажигают косвенную дугу 2, направляют ее под углом 10 — 15 к вертикальной поверхности детали, а перемещение кристаллизатора 3 или детали после заполнения металлом зазора между деталью и кристаллизатором производят на шаг, равный высоте наплавленного металла 4.

5U „1660884 А1 (я)л В 23 К 9/04 // В 23 К101:34 бретения — увеличение производительности процесса и повышение качества наплавки.

Наплавку выполняют косвенной дугой, дугу направляют под углом 10 — 15 к вертикальной поверхности детали. При наплавке используют кристаллизатор, длина которого соответствует ширине детали. После заполнения металлом зазора между наплавляемой деталью и кристаллизатором производят перемещение кристаллизатора на шаг, равный высоте наплавленного металла, Положение дуги позволяет одновременно расплавлять вертикальную стенку детали и нижнюю поверхность, на которую наплавляется металл, чем обеспечивается сплавление этих поверхностей с металлом электрода, 2 ил.

Длину кристаллизатора принимают равной или более ширины детали. Столб дуги О. имеет протяженность 100 — 200 мм.

Заданное положение столба и его значительные размеры позволяют одновременно расплавлять вертикальную стенку детали и нижнюю поверхность, нак которую 0 наплавляется металл, и обеспечивают сплавление этих поверхностей с электродным металлом.

При указанном расположении столба косвенной дуги его боковая часть греет вертикальную поверхность детали, а основание столба направлено на сварочную ванну. При угле менее 10 происходит замыкание токопроводящего мундштука с вертикальной стенкой детали и прерывание процесса.

Увеличение угла более 15 приводит к тому, что столб дуги не соприкасается с нижней

1660884

15 Формула изобретения

А

Составитель С. Мезенцева

Техред М.Моргентал Корректор Э. Лончакова

Редактор В. Данко

Заказ 2081 Тираж 529.; Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 поверхностью металла в кристаллизаторе.

В этом случае металл в кристаллизаторе не нагревается и в результате образуется его несплавление с электродным. Для устранения этого дефекта приходится уменьшать высоту кристаллизатора, что приводит к снижению количества расплавленного электродного металла и уменьшению производительности процесса.

Угол наклона столба дуги в 10 — 15 используется во всех случаях наплавки независимо от химического состава металла детали. Глубина проплавления вертикальной стенки (детали) регулируется скоростью перемещения столба дуги.

В качества примера исполнения способа произведена наплавка закладной детали штампа для прессования металлической стружки. Наплавка по предложенному способу производилась на пластину размером

250х200 мм из стали Ст.3 проволокой марки

ЗОХГСА диаметром 2,0 мм в вертикальном положении в медном кристаллизаторе косвенной дугой, . После заполнения зазора шириной 10 мм между деталью и кристаллизатором электродным металлом кристаллизатор перемещался на шаг, равный 15 мм, Режим наплавки; lzp=400 А, Ug=35 В, скорость наплавки (скорость перемещения дуги) 3 м/ч, угол наклона столба дуги 12 .

После наплавки за один проход получен слой наплавленного, металла толщиной 10 мм и шириной 220 мм, не требующий дальнейшей механической обработки.

Способ наплавки может применяться при нанесении слоя металла на поверхность

5 деталей (плоских, круглых) с заданной толщиной, а при многослойной наплавке практически любой толщины. Способ позволяет обеспечить полную автоматизацию процесса наплавки деталей (автоматическое пере10 мещение сварочной головки и шаговое перемещение кристаллизатора в конечных точ ках), является в ысо ко прои зводител ь ным, Способ электродуговой широкослойной наплавки вертикальных поверхностей детали с применением кристаллизатора, кото20 рый устанавливают с зазором относительно детали и перемещают по мере наплавки, о т л и ч.а ю шийся тем, что, с целью увеличения производительности процесса и повышения качества наплавки, наплавку

25 выполняют косвенной дугой, столб дуги направляют под углом 10 — 15 к вертикальной поверхности детали, используют кристаллизатор длиной, соответствующей ширине детали, а после заполнения электродным

30 металлом зазора между деталью и кристаллизатором кристаллизатору сообщают шаговое перемещение, 4