Способ определения степени износа сопла плазменно-дугового резака

Иллюстрации

Показать всеРеферат

Изобретение относится к плазменно-дуговой резке, например, листового проката и может быть использовано во всех отраслях, где применяется механизированная резка металла. Цель изобретения - повышение точности реза и повышение производительности процесса резки. Способ позволяет определить степень износа сопла в процессе резки по изменению напряжения режущей дуги между электродом и изделием путем сравнения его с опорным напряжением, определяемым при износе сопла исходя из допустимого отклонения размеров вырезаемых деталей. Стабилизируют другие параметры режима: ток, скорость резки, расход плазмообразующего газа, высоту резака над изделием. Производительность повышается за счет сокращения затрат времени при сборке и сварке деталей различных металлоконструкций, вырезанных с номинальной точностью (сокращение затрат времени на подгоночные работы), и на сварочные работы в связи с уменьшением зазоров в сварных соединениях. 1 ил.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 К 10/00

ГОСУДА РСТ8 Е ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4388373/27 (22) 04.03.88 (46) 07.07.91. Бюл. N. 25 (72) В.Л.Мухмайстер, Л.Г.чацкис и В,М.Недорезов (53) 621.791.75(088.8) (56) Патент ГДР

N 243886, кл. В 23 К 9/12, 1987.

Авторское свидетельство СССР

N. 1555081, кл. В 23 К 9/10. 1987. (54) СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ

ИЗНОСА СОПЛА ПЛАЗМЕННО-ДУГОВОГО

РЕЗАКА (57) Изобретение относится к плазменно-дуговой резке, например, листового проката и может быть использовано во всех отраслях, где применяется механизированная резка металла. Цель изобретения — повышение

Изобретение относится к области плазменно-дуговой резки, например, листового проката и может быть использовано во всех отраслях, где применяется механизированная резка металла, Цель изобретения — повышение точности реза и производительности процесса резки.

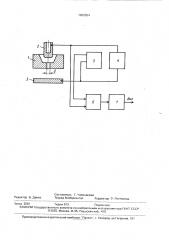

На чертеже показана блок — схема устройства для реализации способа.

В процессе резки под воздействием плазменной дуги происходит разрушение формирующего канала сопла, в результате чего его диаметр увеличивается, что приводит к увеличению ширины реза и снижению точности. Следовательно, определение степени износа сопла является важной задачей.. И, „1660894 А1 точности реза и повышение производительности процесса резки. Способ позволяет определить степень износа сопла в процеСсе резки по изменению напряжения режущей дуги между электродом и изделием путем сравнения его с опорным напряжением, определяемым при износе сопла исходя из допустимого отклонения размеров вырезаемых деталей. Стабилизируют другие параметры режима: ток, скорость резки, расход плазмообразующего газа, высоту резака над изделием. Производительность повышается за счет сокращения затрат времени при сборке и сварке деталей различных металлоконструкций, вырезанных с номинальной точностью (сокращение затрат времени на подгоночные работы), и на сварочные работы в связи с уменьшением зазоров в сварных соединениях. 1 ил.

Как известно, ширина реза Ь зависит от 0 диаметра формирующего канала сопла d и 0 расстояния от среза (торца) сопла до повер- С) хности изделия h и выражена формулой

b=d+ (0,1-0,3) h. (1)

В процессе механизированной плазменной резки оператор вынужден периодически отключать оборудование для того, чтобы измерить ширину реза и оценить степень износа сопла, при этом имеются не- а производительные потери рабочего времени и не исключаются случаи отклонения значения ширины реза от допустимой.

Известна также зависимость изменения напряжений дуги от различных параметров

0 = С + К G + Л и (Е.., + fp.c.), (2) е ,„г

166О894 где G — расход плазмообразующего газа;

1 - ток режущей дуги;

Š— длина формирующего канала сопла, не изменяющаяся в процессе резки;

d — диаметр формирующего канала;

Л Ц- градиент напряжения открытой части дуги; (П,с. — длина открытого участка дуги, определяемая величиной h; .с. — длина рабочего участка столба, определяемая расположением анодной области дуги на лобовой кромке реза и зависящая от тока режущей дуги 1 и скдрости резки ч, Из приведенной зависимости видно, что изменение диаметра сопла изменяет напряжение дуги, Перед началом процесса резки данного металла выбирают оптимальные с точки зрения производительности и качества кромок реза параметры режима I, и, G, h, а также номинальный диаметр d формирующего канала сопла 1, Определяют предельно допустимый диаметр формирующего канала вследствие износа d> расчетным путем исходя из допустимого отклонения размеров вырезаемых деталей, и на выбранном ранее режиме выполняют экспериментальную резку данного металла, используя сопла с диаметром dl. При этом измеряют напряжение режущей дуги, горящей между электродом 2 и изделием 3, обеспечиваемое источником 4 питания. Это значение напряжения принимают за опорное Uon.

В процессе резки данного металла, стабилизируя параметры режима и используя сопла с диаметром d, напряжение дуги сравнивают с опорным, обеспечиваемым источником 5. В случае, когда U9 > 00п, износ сопла не превышает предельно допустимого. Когда величина напряжения станет меньше опорного, устройство 6 выдает команду на включение устройства 7, выходной сигнал которого регистрирует состояние предельного износа сопла и прекращает процесс резки.

Пример. Проводили воздушно-плазменную резку стального листа толщиной 6 мм. Параметры режима принимали в соответствии с рекомендуемыми по нормативным документам, при которых выполняются требования к качеству реза и производительности: h=8 мм, Q=60 л/мин, и=4 м/мин, 1=250 А, d=3 мм, Указанные параметры стабилизировали, точность стабилизации составила:

h = 11 мм, Q= +. 5 л/мин, v=+0,1 м/мин, l= А.

Измеряли напряжение дуги, которое составило 140 В. Резку выполняли на машине с программным управлением "Кристалл", обеспечивающей согласно паспорту точ5 ность размеров вычерченного контура в допуске +0,5 мм (Л м) и стабилизацию скорости .2,57, . Определяли отклонение размеров ширины реза, вызванного колебаниями параметров режима резки: скорости

10 ЛЬи = - - 0,15 м тскаЛЬ1 =:" О,Ъ ми расхода газа Л ba = 0, высоты резака Л Ьп = О.

Предельная абсолютная величина отклонения размеров вырезаемой детали составила

15 Вр =!Лм + )Лhv(+ Лblf = 0,9мм, В соответствии с ГОСТ 14792-80 для деталей с номинальными размерами, например не более 630 мм, абсолютная величина отклонений; размеров при принятом 2-м

20 классе точности равна 1,4 мм.

Следовательно, отклонение размеров, вызванное износом сопла, должно составлять не более 0,5 мм, т.е. предельный диаметр вследствие износа равен d>=3.5 мм.

25 Изменение ширины реза в соответствии с формулой (1) при стабилизированной величине h равно изменению диаметра сопла.

Используя сопло с диаметром формирующего канала di=-3,5 мм, измеряли напря30 жение дуги при принятых ранее параметрах резки, которое составило 01=U<--132 В.

Как видно, изменение напряжения дуги при увеличении диаметра формирующего канала сопла значительно, что позволяет ис35 пользовать это изменение в качестве сигнала для работы автоматического устройства.

Данный способ позволяет повысить точность вырезаемых деталей и уменьшить объем подгоночных работ, снизить непроиз40 водительные затраты рабочего времени, экономить сварочную проволоку, Формула изобретения

Способ определения степени износа сопла плазменно-дугового резака, заключаю45 щийся в измерении напряжения режущей дуги, отличающийся тем, что, с целью повышения точности реза и повышения производительносги процесса резки, измеренное напряжение режущей дуги в процессе резки со стабилизирован50 ными параметрами сравнивают с опорным напряжением, за которое принимают напряжение режущей дуги при диаметре формирующего канала сопла. обеспечивающим допустимое отклонение размеров вырезае55 мых деталей от номинальных, и прекращают процесс при превышении опорного напряжения величины измеренного напряжения режущей дуги.

1660894

Составитель Г. Чайковский

Техред М,Моргентал Корректор Э. Лончакова

Редактор В. Данко

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2081 Тираж 513 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5