Устройство для автоматической сварки под флюсом с принудительным формированием обратной стороны шва

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для сварки под флюсом с принудительным формированием обратной стороны шва с использованием стеклотканевой подкладки. Цель изобретения - повышение качества шва при его формировании на стеклотканевой подкладке, поджимаемой ползуном к изделию. Ползун 1 имеет формирующую канавку 2, по поверхности которой выполнены перфорационные каналы по всей ее длине. Каналы соединяют канавку 2 с продольными полостями, соединенными с эжектором 5, смонтированным на ползуне 1. Ползун 1 перемещают вдоль свариваемого шва изделия 8. При этом между ползуном 1 и поверхностью изделия 8 размещают стеклотканевую подкладку 9. При горении дуги подкладка 9 расплавляется, образуя слой жидкого шлака, защищающий металл шва от окисления и регулирующий скорость кристаллизации металла сварочной ванны. Эжектор 5 при подаче воздуха создает разрежение в канавке 2, прижимает к ней подкладку 9 и тем самым придает слою шлака необходимую форму, влияющую на форму обратной стороны шва. Повышение качества шва достигается за счет притягивания подкладки по всей длине канавки 2 к ползуну, хорошей защиты металла шва и придания ему заданной ползуном формы. 4 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (! () (si)s В 23 К 37/06, 9/18

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

М (21) 4418991/27 (22) 03,05.88 (46) 07.07,91. Бюл, ¹ 25 (71) Институт электросварки им. Е.О.Патона (72) B.Ê.Ëåâ÷óê, Г,M.Ïîðóòåíüêî, В.А,Богдановский, В,А.Хрубилов и Л.Д,Андриевский (53) 621,791.75.039 (088.8) (56) Тополянский П.А. Классификация материалов сварочных подкладок для формирования обратной стороны шва.—

Электротехническая промышленность, сер.

Электросварка, 1981, вып. 5 (68), Авторское свидетельство СССР

¹ 1581548, кл. В 23 К 37/06, 02.02.87. (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ

СВАРКИ ПОД ФЛЮСОМ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ ОБРАТНОЙ СТОРОНЫ ШВА (57) Изобретение относится к устройствам для сварки под флюсом и принудительным формированием обратной стороны шва с использованием стеклотканевой подкладки.

Цель изобретения — повышение качества шва при его формировании íà стеклоткане2

A-À вой подкладке, поджимаемой ползуном к изделию. Ползун 1 имеет формирующую канавку 2, по поверхности которой выполнены перфорационные каналы по всей ее длине.

Каналы соединяют канавку 2 с продольными полостями, соединенными с эжектором

5, смонтированным на ползуне 1. Полэун 1 перемещают вдоль свариваемого шва изделия 8. При этом между ползуном 1 и поверхностью иэделия 8 размещают стеклотканевую подкладку 9, При горении дуги подкладка 9 расплавляется, образуя слой жидкого шлака, защищающий металл шва, от окисления и регулирующий скорость кристаллизации металла сварочной ванны.

Эжектор 5 при подаче воздуха создает разрежение в канавке 2, прижимает к ней подкладку 9 и тем самым придает слою шлака необходимую форму, влияющую на форму обратной стороны шва. Повышение качества шва достигается за счет притягивания подкладки по всей длине канавки 2 к ползуну, хорошей защиты металла шва и придания ему заданной ползуном формы, 4 ил., 1 табл.

1660918

1О

20

5О

Изобретение относится к устройствам для сварки под флюсом с принудительным формированием обратной стороны шва с использованием стеклотканевой подкладки.

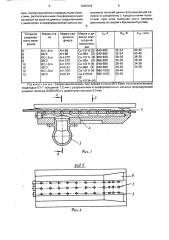

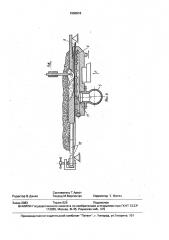

Цель изобретения — повышение качества шва при его формировании на стеклотканевой подкладке, поджимаемой полэуном к изделию, На фиг, 1 представлено устройство, общий вид; на фиг, 2 — разрез А-А на фиг. 1; на фиг, 3 — вид Б на фиг. 1; на фиг. 4 — схема процесса сварки под флюсом с использованием стеклотканевой подкладки, Устройство содержит ползун 1 с формирующей канавкой 2, по поверхности которой выполнены продольно размещенные перфорационные каналы 3, соединяющие канавку 2 с продольными полостями 4, выполненными в ползуне 1 под формирующей канавкой 2 по всей ее длине. На обратной размещению канавки 2 стороне ползуна установлен эжектор 5, соединенный с полостями 4, Головная часть ползуна 1 выполнена со скосом 6 и боковыми буртами 7, Между поверхностью изделия 8 и ползуна 1 установлена стеклотканевая подкладка 9, конец которой закреплен на выводной планке

1, струбциной. Подкладка 9 при сварке плавится, образуя прослойку жидкого шлака 11, защищающую обратную сторону шва от воздействия воздуха и тормозящую черезмерно быструю кристаллизацию металла сварочной ванны, создавая благоприятные условия для стабильного формирования обратной стороны шва.

Устройство работает следующим образом.

Перед сваркой, в режиме наладки оборудования, стеклоленту 9 пропускают меж-. ду свариваемыми листами 8 и ползуном 1, а конец ее закрепляют на выводной планке 1О струбциной, После включения подачи воздуха в эжектор 5 разрежение, создаваемое в вакуумном патрубке эжектора, через полости 4 и каналы 3 передается в формирующую канавку 2 к нижней поверхности стеклотканевой подкладки 9, которая. укладывается в формирующей канавке 2, точно копируя ее форму, и при поджатии ползуна

1 к свариваемому стыку края подкладки 9 плотно прижимаются к листам 8, а формирующая канавка 2 ползуна 1 располагается прямо напротив стыка, создавая условия для заполнения свободного пространства расплавленным металлом сварочной ванны.

Во время сварки и перемещений ползуна 1 автоматическая укладка подкладки 9 происходит следующим образом, Первоначально подкладка 9 поступает на наклонную поверхность скоса 6 ползуна

1 с направляющими буртами 7. На протяжении всего этого участка подкладка 9 находится в неподжатом к свариваемым листам

8 состоянии. За счет создания резрежения через каналы 3 на скосе 6 участка подкладка

9 притягивается к поверхности формирующей канавки 2 головной части ползуна 1, копируя ее форму.

В таком состоянии подкладка 9 удерживается и постепенно, по мере перемещения ползуна 1, подается и поджимается ползуном под стык, сохраняя первоначальную принятую в головной части ползуна 1 форму под действием разрежения и каналах

3 формирующей канавки 2.

Разрежение в канавке 2 способствует удержанию на ней тугоплавкого кислого tunaка (SiOz) и уменьшает засорение швов силикатными включениями.

Диаметр и количество каналов 3 в формирующей канавке 2 подбирают опытным путем в зависимости от физических свойств подкладки 9 (эластичности, температуры плавления, вязкости образующегося при ее плавлении шлака), влияющих на качественную ее укладку на ползуне 1 и исключающих прорыв шлаковой прослойки под жидкой сварочной ванной. Разрежение эжектора 5 регулирует и контролируют подачей воздуха в эжектор 5 через газовый редуктор, Сварку металла различной толщины производят на стеклотканевой подкладке постоянной толщины, при этом количество шлака на ползуне 1 и размер обратного валика определяют размером формирующей канавки 2 ползуна 1, Режимы односторонней автоматической сварки под флюсом на движущемся ползуне и стеклотканевой подкладке, укладываемой на формирующую поверхность ползуна с помощью вакууума представлены в таблице, Использование устройства при односторонней автоматической сварке на движущемся ползуне и стеклотканевой подкладке позволяет качественно улучшить формирование обратной стороны шва, Формула изобретения

Устройство для автоматической сварки под флюсом с принудительным формированием обратной стороны шва, содержащее связанный со сварочной головкой формируощий ползун с продольной формирующей канавкой и эжектор, установленный с обратной стороны ползуна и соединенный с формирующей канавкой посредством перфорационных каналов, о т л и ч а ю щ е е с я тем, что, с целью повышения качества шва при его формировании на стеклотканевой подкладке, поджимаемой ползуном к изде1660918 полнены по всей длине формирующей канавки и соединены с продольными полостями, при атом головная часть ползуна выполнена со скосом и боковыми буртами.

5 лию, ползун выполнен с продольными полостями, расположенными под формирующей канавкой по всей ее длине и соединенными с эжектором, а перфорационные каналы выЧсв., м/ 4

Марка сварочного флюса

Марка стали

И„,В! д, А

Марка и диаметр электродной проволоки, мм

Толщина свариваемого материала

П р и м е ч а н и е: Сварка выполнялась при зазоре в стыке 0-2,5 мм, на стеклотканевой подкладке БТ-1 толщиной 1,2 мм с разрежением в перфорационных каналах формирующей канавки ползуна 0,098 МПа и диаметром каналов 3,0 мм.

6.

8

12

В Ст. Зсп

09Г2

ВСт.Зсп

09Г2

ВСт,Зсп

09Г2

В Ст. Зсп

09Г2

АН-66

АН-66

АН-37П

АН-37П

АН-37П

АН К-57

АН-37П

АН К-57

Св-10ГН (3)

Св-08А (3)

Св-10ГН (4)

Св-08А (4)

Св-10ГН (4)

Св-08А (4)

Св-10ГН (4)

Св-10НМА (4)

Св-10ГМч 4

640-680

640-680

860-900

860-900

940-980

940-980

960-1000

960-1000

32-34

32-34

36-38

36-38

38-40

38-40

38-40

38-40

40-42

40-42

36-38

36-38

34-36

34-36

1660918

Составитель Т.Арест

Техред М.Моргентал Корректор Т. Малец

Редактор В.Данко

Заказ 2083 Тираж 529 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101